Das geschlossene FORTiS™ Messsystem bietet Werkzeugmaschinenbauern mehr Gestaltungsfreiheit

Das FORTiS Messsystem in geschlossener Bauweise wurde für die Anforderungen von Werkzeugmaschinenherstellern, Endnutzern und Dienstleistungsanbietern konzipiert. Einen speziell für die Endnutzer von Werkzeugmaschinen und Dienstleistungsmärkte verfassten Anwendungshinweis finden Sie hier.

Bei Überlegungen zur Bauform einer Maschine sollte berücksichtigt werden, dass eine direkte Wegmessung zu einer überlegenen dynamischen Positionsregelung beitragen wird.

Indirekte Wegmessung (Semi-Closed Loop) über die Steigung des Kugelgewindetriebs und des Motormesssystems ist bei einer Vielzahl von Werkzeugmaschinen gang und gäbe. Positionierfehler aufgrund von thermischen Einflüssen auf Kugelgewindespindeln und andere Komponenten sind unausweichlich und können nur durch verschiedene Temperaturregelungsmaßnahmen gemildert werden. In Bezug auf Positionsgenauigkeit und Wiederholgenauigkeit können entsprechend ausgestattete Maschinen zu einer erheblichen Leistungsverbesserung des Semi-Closed-Loop-Systems beitragen.

Es ist jedoch allgemein bekannt, dass Positioniersysteme im geschlossenen Regelkreis (Closed Loop), die eine direkte Rückmeldung der linearen Achsposition einer Maschine liefern, in der Regel das Nonplusultra bei der dynamischen Positionsmessung darstellen. Mit anderen Worten: Durch die Integration von Genauigkeit kann eine gute Maschine eine noch bessere Leistung erbringen.

Da die Forderung nach immer engeren Toleranzen das Interesse an höheren Maschinenspezifikationen weckt, sind Konstruktionskriterien wie die Wahl zwischen Semi-Closed- oder vollständiger Closed-Loop-Regelung mit Sicherheit eine wichtige Überlegung.

Ob als Grundlage bei einem mehrstufigen Ansatz zur Prozesskontrolle oder einfach als hochgenaue Maschinenspezifikation – Closed-Loop-Positionsbestimmungssysteme kommen immer häufiger zum Einsatz. Die Einführung des FORTiS™ Wegmesssystems in geschlossener Bauweise erlaubt nun eine umfassendere Analyse dieses Ansatzes entweder als Standardspezifikation eines Maschinenherstellers oder als vom Kunden wählbare Hochleistungsoption.

Was spricht für ein geschlossenes Wegmesssystem von Renishaw?

Seit Jahrzehnten kennen Werkzeugmaschinenhersteller und Industrieanwender die Marke Renishaw als Synonym für Kalibrierung, Messung, Werkzeugeinstellung, Werkstückprüfung und Koordinatenmessung.

Renishaw hat auch ein umfangreiches Sortiment an Messsystemen in offener Bauweise entwickelt, die auf modernen optischen Technologien basieren. Diese industrieerprobten Messsysteme werden erfolgreich für Präzisionsmessungen und Motion-Control Anwendungen in einer Vielzahl von Anwendungen und Branchen eingesetzt.

Renishaws jahrelange Erfahrung in Werkzeugmaschinenanwendungen, Messtechnik, Positionsmessung und Bewegungssteuerung floss in die Entwicklung eines neuen Wegmesssystems in geschlossener Bauweise ein, das gegenüber herkömmlichen gekapselten optischen Messsystemen deutliche Vorteile bietet.

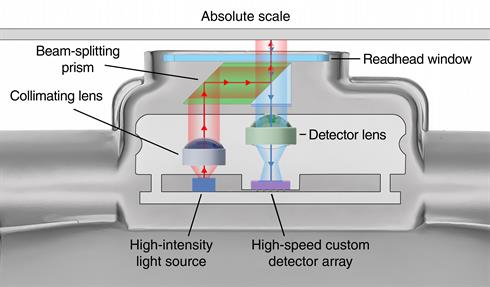

Abbildung 1. Das optische Maßband mit einspuriger feiner Teilungsperiode (30 μm) wird von einer miniaturisierten, extrem schnellen Digitalkamera gelesen, die zwecks besserer Verschmutzungsbeständigkeit in einem geschützten Abtastkopf untergebracht ist.

Wegmesssysteme in geschlossener Bauweise für den Einsatz in rauen Umgebungen sind schon viele Jahre erhältlich und verfügen über vergleichbare Konstruktionsmerkmale, wie z. B. die Anordnung der Montagebohrungen, die Gehäusegröße und die internen Mechanismen zur Führung des Abtastkopfes über das Maßband. FORTiS Messsysteme verwenden herkömmliche Formfaktoren und Anordnungen der Montagebohrungen, nutzen aber die Vorteile eines innovativen berührungslosen mechanischen Aufbaus.

Abbildung 2. Hysteresefehler des FORTiS Messsystems in positiver (vorwärts) und negativer (rückwärts) Richtung nach fünf Versuchsläufen.

Worin unterscheidet sich das FORTiS Messsystem?

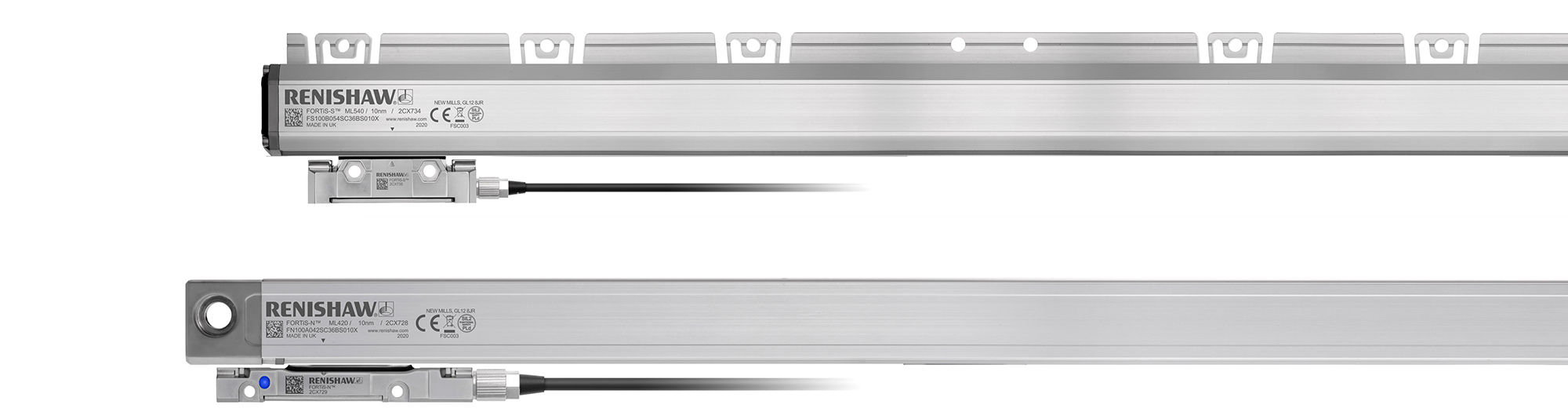

FORTiS Messsysteme sind mit anderen herkömmlichen Bauformen gekapselter optischer Messsysteme form- und passkompatibel. Auch die Messlängen sind auf bestehende Maschinenbauformen abgestimmt, wobei das FORTiS-S™ (Standard) Modell von 140 mm bis 3.040 mm und das platzsparende FORTiS-N™ (Narrow) Modell von 70 mm bis 2.040 mm reicht.

Diese Messsysteme sind mit den gängigsten Kommunikationsprotokollen der Steuerungen und mit Auflösungsoptionen von 50 nm bis 0,5 nm erhältlich. Auch Messsysteme mit mehreren Abtastköpfen und Ausführungen für funktionale Sicherheit sind erhältlich.

Der innere Aufbau des FORTiS Messsystems umfasst jedoch eine Reihe innovativer neuer Merkmale, die sich von den herkömmlichen gekapselten Messsystemen unterscheiden.

Statt aus Glas besteht das Maßband aus widerstandsfähigem Edelstahl, der robuster ist und einen Wärmeausdehnungskoeffizienten (WAK) von 10,1 ±0,2 μm/m/°C hat – das entspricht in etwa dem WAK gängiger Grundmaterialien in Werkzeugmaschinen. Durch die Übereinstimmung der WAK-Werte werden durch thermische Einflüsse verursachte Fehler reduziert und gleichzeitig die Messsicherheit erhöht. Ein geringes Positionsrauschen (Jitter) von weniger als 10 nm RMS und ein geringer zyklischer Fehler (der Fehler innerhalb der Teilungsperiode eines Maßbands) von nur ±40 nm ermöglichen ein sehr zuverlässiges Feedback, um eine gleichmäßigere Geschwindigkeitsregelung und bestmögliche Positionsstabilität zu gewährleisten.

Das optische Maßband mit einspuriger feiner Teilungsperiode (30 μm) wird von einer miniaturisierten, extrem schnellen Digitalkamera gelesen, die zwecks besserer Verschmutzungsbeständigkeit in einem geschützten Abtastkopf untergebracht ist, wie in Abbildung 1 zu sehen ist.

Der Abtastkopf bewegt sich berührungslos über das Maßband, was erhebliche Vorteile gegenüber herkömmlichen Messsystemen bietet, welche über berührende Führungsmechanismen mit empfindlichen Rollenlagern und Federn verfügen.

Durch den Verzicht auf bewegliche oder gleitende Innenteile entsteht kein Verschleiß, das Risiko eines Maßbandbruchs wird minimiert und die Zuverlässigkeit verbessert, was eine längere Systemlebensdauer gewährleistet. Außerdem werden Fehler wie Hysterese und Umkehrspiel (siehe Abbildung 2), die mit einem mechanischen berührenden Systemaufbau einhergehen, reduziert. Dadurch verbessern sich Oberflächengüte und Form der Werkstücke.

Ein Durchbruch in der Entwicklung von Abtastköpfen

Ein wichtiger Aspekt war für die Renishaw-Ingenieure die Auswirkung von Vibration auf ein Wegmesssystem in geschlossener Bauweise. Bekanntermaßen sind herkömmliche berührende Messsysteme unter bestimmten Bedingungen vibrationsanfällig, so zum Beispiel bei der Bearbeitung besonders zäher Materialien, beim intermittierenden Schneiden und bei allmählichem Maschinenverschleiß.

Die berührungslosen Abtastköpfe der Modelle FORTiS-S und FORTiS-N profitieren von der Anwendung einer abgestimmten Massedämpfung, die für eine erstklassige Vibrationsbeständigkeit sorgt.

Beide FORTiS Modelle wurden über längere Zeiträume mit mehr als 30 g – sogar auf der Resonanzfrequenz des Messsystems – getestet und es hat sich gezeigt, dass sie die gleiche stabile Messleistung erzielen und den gleichen rauen Bedingungen standhalten können. Die in Abbildung 3 gezeigten abgedichteten Abtastköpfe schützen das Messsystem im seltenen Fall eines gefluteten Messsystemgehäuses auch vor Wassereintritt und ermöglichen eine Reinigung vor Ort zur schnelleren Wiederinstandsetzung nach einem Maschinenstillstand.

Abbildung 3. Vertikale Querschnitte durch die FORTiS-S und FORTiS-N Gehäuse zeigen die Ausrichtung der berührungslosen Abtastköpfe.

Abbildung 3. Vertikale Querschnitte durch die FORTiS-S und FORTiS-N Gehäuse zeigen die Ausrichtung der berührungslosen Abtastköpfe.

Abbildung 4. Seitenansicht der FORTiS-S und FORTiS-N Messsysteme.

Einfachere und schnellere Installation

Die Minimierung des Zeit- und Arbeitsaufwands bei der Messsysteminstallation in der Maschine spielt eine entscheidende Rolle. Im Gegensatz zu herkömmlichen Messsystemen in geschlossener Bauweise werden bei der Installation des FORTiS Messsystems keine Messuhren und peripheren Diagnosegeräte benötigt.

Die patentierte Einstell-LED von Renishaw und sorgfältig abgestimmtes Installationszubehör sorgen für eine intuitive, von Anfang an fehlerfreie Installation, die im Vergleich zu anderen typischen berührenden Messsystemen um bis zu 90 % schneller ist, und das selbst bei eingeschränkten Platzverhältnissen.

Ein großer Vorteil der Bauweise von FORTiS ist, dass die Einstell-LED die Signalstärke angibt. Eine blaue LED, die maximale Signalstärke anzeigt, bestätigt also auch die korrekte Ausrichtung des Messsystemgehäuses und des Abtastkopfes beim Überfahren einer Achse.

Durch diese einfache Installationsmethode kann das Wegmesssystem von einem Monteur installiert werden, was den Produktionsfluss im Werk verbessert und hochqualifizierte Techniker für andere Aufgaben verfügbar macht.

Zur Funktionserweiterung kann während der Montage das Advanced Diagnostic Tool ADTa-100 über einen Standard-USB-Anschluss an einen PC angeschlossen werden, auf dem die Software ADT View von Renishaw läuft.

Diese bietet eine benutzerfreundliche grafische Schnittstelle mit detaillierten Diagnoseinformationen einschließlich wichtiger Leistungsparameter des Messsystems wie Signalstärke entlang der Achsenlänge.

Installationsdaten können gespeichert und dauerhaft archiviert werden, was sowohl bei Werkzeugmaschinenherstellern als auch Endanwendern Vertrauen schafft.

Abbildung 5. Beispiele für Installationszubehör (FORTiS-S dargestellt).

Abbildung 5. Beispiele für Installationszubehör (FORTiS-S dargestellt). Abbildung 6. ADT View Softwareoberfläche

Abbildung 6. ADT View SoftwareoberflächeEnergie sparen und Betriebskosten senken

Dank beschleunigter Lebensdauertests auf fünf Jahre unter rauesten Bedingungen konnte Renishaw die fortschrittlichen DuraSeal™ Dichtlippen entwickeln und optimieren. Sie bieten eine ausgezeichnete Beständigkeit gegenüber Verschleiß und Schmiermitteln für Werkzeugmaschinen und gewährleisten bei Kombination mit Sperrluft hervorragende Dichtungseigenschaften und einen Spritzwasser- und Staubschutz nach IP64.

Diese Dichtung erhöht nicht nur die Betriebszeit der Maschine, sondern reduziert auch die Leckage aus dem Sperrluftsystem um bis zu 70 %, was zu niedrigeren Betriebskosten, einer geringeren CO2-Bilanz und einer längeren Lebensdauer der Filter führt.

Die Lebensdauer-Verschleißprüfungen der DuraSeal Dichtlippen wurden mit feinen Eisenspänen und Karbidkörnern durchgeführt, die für maximalen Abrieb absichtlich auf die Kontaktflächen gegeben wurden.

Selbst nach 14 Millionen Zyklen wiesen die Dichtlippen nur einen geringen Verschleiß auf und waren voll funktionsfähig, was die Eignung des Messsystems zur Langzeitnutzung beispielsweise bei Schleifanwendungen beweist, wo das Messsystem extrem aggressiven Kühlschmierstoffen ausgesetzt'

Durch diese konstruktiven Innovationen bieten die FORTiS Wegmesssysteme in geschlossener Bauweise sowohl Werkzeugmaschinenherstellern als auch Endkunden entscheidende technische und wirtschaftliche Vorteile in Bezug auf Leistung und Betrieb.

Abbildung 7. Sperrluft-Kosten des FORTiS Messsystems und eines herkömmlichen gekapselten Messsystems im Vergleich

Abbildung 7. Sperrluft-Kosten des FORTiS Messsystems und eines herkömmlichen gekapselten Messsystems im Vergleich