Werkzeugmesstaster steigern die Produktivität von australischen Produktionsstätten

Nachdem der in Australien niedergelassene Maschinenbauer Hammond Engineering erkannt hatte, wie zeitaufwändig und ungenau das manuelle Bestücken von Maschinen ist, untersuchte er den möglichen Nutzen des Messens auf der Maschine. Jetzt verwendet das Unternehmen den OMP40-2 Messtaster mit optischer Signalübertragung von Renishaw und erzielt damit verkürzte Rüstzeiten sowie gesteigerte Produktivität.

Travis Hammond, Gründer von Hammond Engineering

Hintergrund

Hammond Engineering ist ein Maschinenbauer mit Sitz in Bairnsdale. Er bietet unter anderem Dienstleistungen wie CAD (rechnergestützte Konstruktion), CNC-Drehen und -Fräsen in Größenordnungen, die vom Prototypen bis hin zu industriellen Großserien reichen.

„Ich gründete Hammond Engineering aus dem Wunsch heraus, meine Leidenschaft für Metallarbeit mit meiner Begeisterung für Informationstechnologie zu verbinden“, erklärt Travis Hammond, Gründer von Hammond Engineering. „Nachdem ich meine Ausbildung zum Maschinenschlosser abgeschlossen hatte, besorgte ich mir eine gebrauchte CNC-Drehmaschine und legte los. Jetzt sind wir ein dreiköpfiges Team mit dem Ziel, Ingenieursdienstleistungen anzubieten, die viel technologieorientierter sind als es in dieser Region je üblich war.“

Das Unternehmen arbeitet in erster Linie mit Kunden aus der Lebensmittelbranche und dem Kfz-Ersatzteilmarkt, bietet aber auch allgemeine Fertigungsdienstleistungen und Reparaturen für lokale Industrieunternehmen an.

„Die Zeit, die wir benötigen, um beispielsweise einen Schraubstock auszurichten oder ein Werkstück einzustellen, bedeutet das in dieser Zeit unsere Maschine nicht läuft. In einem kleinen Unternehmen wie dem unseren sind diese Zeitverluste kostspielig. Also begaben wir uns auf die Suche nach Möglichkeiten, die Produktivität zu steigern, Lieferzeiten zu reduzieren und menschliches Versagen zu minimieren.“

Hammond Engineering (Australien)

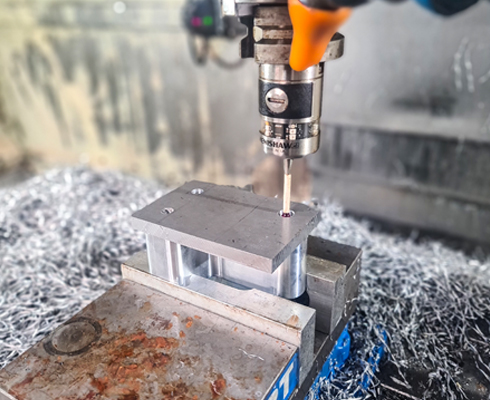

Werkstückeinrichtung und -prüfung mit Renishaws OMP40-2 Messtaster mit optischer Signalübertragung

Herausforderung

„Bei allgemeinen Auftragsarbeiten muss unser Team die Maschineneinstellungen mehrmals am Tag ändern“, fährt Hammond fort. „Die Zeit, die wir benötigen, um beispielsweise einen Schraubstock auszurichten oder ein Werkstück einzustellen, bedeutet das in dieser Zeit unsere Maschine nicht läuft. In einem kleinen Unternehmen wie dem unseren sind diese Zeitverluste kostspielig. Also begaben wir uns auf die Suche nach Möglichkeiten, die Produktivität zu steigern, Lieferzeiten zu reduzieren und menschliches Versagen zu minimieren.“

Lösung

„Da wir ein sehr kleines Unternehmen sind, das kostengünstig arbeiten muss, kaufen wir häufig Maschinen aus zweiter Hand“, erklärt Hammond. „Das zuletzt von uns erworbene Bearbeitungszentrum war mit einem Renishaw-Messtaster ausgestattet. Wir begannen also, es für die Werkstückeinrichtung zu verwenden, um zu sehen, ob wir Genauigkeits- und Produktivitätsverbesserungen erzielen konnten.“

Das Bearbeitungszentrum von Hammond Engineering verfügt über einen OMP40-2 Messtaster. Dieser ultrakompakte, berührend schaltende 3D-Messtaster mit optischer Signalübertragung wird vor allem für die Einrichtung und Prüfung von Werkstücken auf CNC-Bearbeitungszentren eingesetzt. Er bietet Anwendern eine Verkürzung der Einrichtzeit von bis zu 90 Prozent sowie eine Verringerung des Ausschusses und der Spannmittelkosten.

Ergebnisse

Seitdem Hammond Engineering den OMP40-2 einsetzt, hat sich die Rüstzeit verkürzt. Davor dauerte das Ausrichten eines Schraubstocks in der Regel etwa fünf Minuten — mit dem OMP40-2 wird diese Aufgabe in weniger als einer Minute erledigt. Diese Vorteile summieren sich mit der Zeit: Verwendet das Team den Messtaster beispielsweise einmal am Tag zum Ausrichten eines Schraubstocks, spart das Unternehmen 17 Stunden pro Jahr. Durch den Einsatz dieses Messtasters wird auch das Risiko menschlichen Versagens geringer, da er Winkel berechnen kann, ohne dass ein Bediener eingreifen muss.

„Ich kann nicht glauben, dass ich so lange gebraucht habe, um zu erkennen, wie wertvoll das Messen in meinem Arbeitsumfeld ist", so Hammond. „Jetzt, wo ich gesehen haben, wie bedienerfreundlich und präzise der OMP40-2 ist, werde ich mich kaum mehr überzeugen lassen, etwas anderes auszuprobieren.“

In Zukunft plant Hammond Engineering, den OMP40-2 für die In-Prozess-Messung an Wiederholteilen einzusetzen, um deren korrekte Positionierung und Ausrichtung sicherzustellen. Darüber hinaus plant das Unternehmen, die Werkzeugbrucherkennung einzusetzen, um die Prozesssicherheit und das Vertrauen in den Prozess zu erhöhen.