„Dank der passenden KMG-Spannmittel sparen wir 50 % der Prüfzeit ein“

Tritech Precision Products Yeovil stellt qualitativ hochwertige Feingussteile sowohl offen an Luft als auch im Vakuum her. Seine Kunden kommen aus den Bereichen Luft- und Raumfahrt, Medizintechnik, Stromerzeugung, Fahrzeugteile, Sicherheitsausrüstung, Schienenverkehr sowie allgemeiner Maschinenbau.

Um der Kundenforderung nach gründlicheren Stichprobenprüfungen nachzukommen, investierte das Unternehmen zunächst in zwei direkt computergesteuerte (DCC) Koordinatenmessgeräte (KMGs) mit jeweils einem motorischen PH10T Dreh-/Schwenkkopf von Renishaw. Später schaffte Tritech dann noch in ein umfassendes modulares Spannsystem von Renishaw an, um die Wiederholgenauigkeit bei der Teileprüfung zu erhöhen und den Zeitaufwand bei der Qualitätskontrolle zu verringern. Dadurch benötigt Tritech nach eigenen Angaben heute bis zu 50 % weniger Zeit für die Stichprobenprüfung als zuvor. Laut Stanley Chubb, Engineering Manager, und Rob Calway, Chief Inspector des Unternehmens, sind die KMG-Spannmittel nun nicht mehr das „schwache Glied“, das sie einmal waren.

Anforderungen erfüllen, besser noch übertreffen

Stanley Chubb: ich vor 15 Jahren zu Tritech kam, hatten wir nur herkömmliche Mess- und Prüfgeräte. Wir hatten ein manuelles KMG, benutzten aber hauptsächlich Messschieber und Messschrauben. Heute hingegen haben wir zwei DCC-Koordinatenmessgeräte von Mitutoyo – das eine Gerät ist etwas größer als das andere und wird überwiegend für die Stichprobenprüfung unserer Produktionsteile verwendet. Das kleinere wird vor allem für die Erstellung der Prüfprogramme genutzt.

An unserer Vorgehensweise vor 15 Jahren gab es eigentlich nichts auszusetzen: Wir boten unseren Kunden das, was sie wollten. Doch im Laufe der Zeit sind ihre Anforderungen und die der Branche allgemein anspruchsvoller geworden. Die Kunden fordern heute mehr Präzision, verlangen aber auch umfassendere Kontrollen und Rückverfolgbarkeit. Wir haben in die Prüfgeräte investiert, um sicherzustellen, dass wir ihre Anforderungen erfüllen und sogar übertreffen können.

Rob Calway: Nach der Anschaffung der KMGs wurde schnell klar, dass das schwächste Glied unseres Prüfprozesses die Aufspannung war. Bei der Messung von Einzelteilen und Kleinserien konnten wir noch improvisierte, behelfsmäßige Vorrichtungen verwenden, die wir aus Prismen und allem, was sonst noch da war, konstruierten. Doch wenn es darum geht, einen höheren Durchsatz, Positionswiederholgenauigkeit und Reproduzierbarkeit zu erreichen, kommt man mit so einem Ansatz natürlich nicht weit. Wenn wir ein Los von, sagen wir, 90 bis 100 Gussteilen herstellen, müssen wir vielleicht 10 davon prüfen. Die Zeit, die wir mit der Einrichtung des KMG für die Prüfung dieser Probeteile verbrachten, wurde zu einem richtigen Problem. Also wendeten wir uns an Renishaw. Dort wurden wir lösungsorientiert beraten; die Spannlösung konnte getestet und erprobt werden.

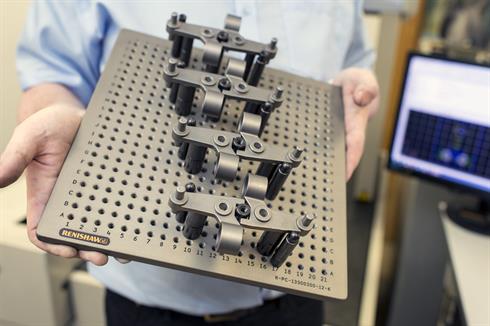

Stanley Chubb: Wir kauften das modulare System von Renishaw mit zwei M6-Grundplatten und einem Spannmittelset, in dem sowohl Magnete als auch Klemmen enthalten waren. Auf den beiden Grundplatten können wir Spannvorrichtungen für Einzelteile oder beispielsweise Losproben von bis zu 10, maximal 12 Teilen, aufbauen. Mithilfe der FixtureBuilder Software von Renishaw hat Rob einen Ordner mit Beschreibungen und Bildern angelegt, die zeigen, wie die Vorrichtungen für unsere gängigsten Teile zu bauen sind. Der Bediener befolgt einfach die automatisch generierten Arbeitsanweisungen zum Aufbau der Spannvorrichtung, positioniert die fertige Platte mit den Teilen auf dem KMG-Tisch und ruft das richtige Programm auf. Wir haben auch eine eigene Positionierhilfe entwickelt und hergestellt, sodass der Bediener die Platte einfach an der Positionierhilfe anlegen kann – und zwar in der Position, die in Robs Anweisungen angegeben ist. So weiß er, dass sich die Teile in der richtigen Position befinden.

Rückführbare, wiederholbare und präzise Messung

Rob Calway: Jetzt haben wir ein System, das uns eine wiederholbare und präzise Messung mehrerer Teile ermöglicht. Dadurch sparen wir Zeit und vermeiden Fehler. Der Bediener bestimmt nun nicht mehr die Position der Spannvorrichtung und der Teile – das System, das wir haben, gewährleistet eine absolut unkomplizierte, schnelle Einstellung der Platte in einer Position, die das KMG leicht finden kann. Das System von Renishaw lässt sich außerdem problemlos erweitern – nämlich einfach durch Zukauf weiterer Klemmen und Grundplatten – und ist vor allem im Vergleich zu Systemen anderer Hersteller sehr kostengünstig.

Stanley Chubb: Eine schnelle und wiederholbare Prüfung ist immer ein Kompromiss aus einfacher, zuverlässiger Bedienbarkeit und Einsatztauglichkeit in einer geschäftigen Produktionsumgebung. Grundsätzlich lautet meine Philosophie: Weniger ist mehr. Wenn wir ein System für ein Teil oder mehrere Proben aus einem Los aufgebaut haben, versuchen wir, möglichst viele Spannkomponenten zu entfernen, ohne dass die Wiederholbarkeit darunter leidet. Je mehr Anschläge, Prismen und Abstandshalter wir verwenden, desto schlechter ist der Zugang zum Teil, was den Messvorgang verlangsamt. Wir brauchen für ein Teil nur drei Auflagepunkte, davon vielleicht ein oder zwei mit Magnet für mehr Stabilität. Die taktilen Messtaster von Renishaw besitzen eine sehr geringe Antastkraft, sodass bei Verwendung von Magneten kein Verrutschen zu befürchten ist.

Rob Calway: Außerdem hat die FixtureBuilder Software von Renishaw unsere Offline-Programmierfähigkeit Mit dem Softwarepaket können wir nun Spannkonfigurationen anhand von 3D-Modellen bauen und exportieren und mit diesen dann Prüfprogramme erstellen, noch bevor das Teil fertig ist. Manchmal muss es sogar noch gefertigt werden! Wir können ausgehend von einem 3D-Modell in FixtureBuilder die Spannvorrichtung erstellen und dieses Modell zur frühzeitigen Programmierung verwenden.

Stanley Chubb: Bei der Prüfung sind Durchsatz und Geschwindigkeit entscheidend. Schließlich handelt es sich um eine Produktionsumgebung und die Liefertermine müssen eingehalten werden. Seit wir in das modulare Spannsystem von Renishaw investiert haben, sparen wir eine Menge Zeit. Die Wiederholbarkeit hat sich ebenfalls verbessert, und zwar erheblich.

Außerdem sind wir jetzt auch in der Lage, die Wiederholbarkeit nachzuweisen. Unseren Kunden gibt das ein beruhigendes Gefühl von Sicherheit, denn sie wissen, dass unsere Proben verlässlich Aufschluss über die Genauigkeit des Loses geben. Die Erstellung von Spannvorrichtungen auf den KMGs ist heute also keine ungenaue, fehleranfällige und zeitraubende Angelegenheit mehr. Wir haben jetzt das Gefühl, eine viel bessere Kontrolle zu haben.

Renishaws FixtureBuilder Software hat unsere Offline-Programmierfähigkeit verbessert. Mit dem Softwarepaket können wir nun Spannkonfigurationen anhand von 3D-Modellen bauen und exportieren und mit diesen dann Prüfprogramme erstellen, noch bevor das Teil fertig ist. Manchmal muss es sogar noch gefertigt werden! Wir können ausgehend von einem 3D-Modell in FixtureBuilder die Spannvorrichtung erstellen und dieses Modell zur frühzeitigen Programmierung verwenden.

Tritech Precision Products Yeovil (UK)

Renishaw Spannmittel für KMGs

Mit den Renishaw Spannmitteln für KMGs lassen sich Durchsatz, Reproduzierbarkeit und Genauigkeit bei der Teileprüfung verbessern, denn damit lassen sich schnelle, wiederholbare Setups für Werkstücke realisieren. Die Renishaw Spannmittel für KMGs sind modular aufgebaut und können je nach Bedarf erweitert werden, sodass sie für jedes Teil unabhängig von dessen Größe, Form oder Werkstoff eine komplette Spannlösung bieten. Ganz gleich, ob ein Kunde Teile für die Luft- und Raumfahrt-, Automobil- oder Elektronikbranche, industrielle oder medizinische Anwendungen prüft, die Renishaw Spannmittel stellen eine Komplettlösung für die Spannanforderungen auf KMGs dar.

Das Angebot umfasst Aufspannplatten mit M4-, M6- bzw. M8-Gewinde in einer großen Auswahl an Standardgrößen sowie eine umfassende Palette an benutzerfreundlichen modularen Spannkomponenten. Perfekte Spannlösungen können in kürzester Zeit aufgebaut werden, um den Durchsatz zu steigern und Verzögerungen bei der Qualitätsprüfung zu vermeiden.

Darüber hinaus sind die Renishaw Spannmittel für optische Anwendungen speziell für den Einsatz mit optischen Messsystemen oder Multisensor-Maschinen konzipiert. Sie bieten eine schnelle, wiederholgenaue Möglichkeit, ein Teil bei jeder Prüfung immer wieder gleich aufzuspannen. Zusätzlich bietet Renishaw einen Sonderanfertigungsservice, um auf spezielle Kundenanforderungen eingehen zu können, sowie die FixtureBuilder Software, die die Produktivität von Prüfgeräten weiter verbessert.

Über Tritech Precision Products Yeovil

Tritech Precision Products Yeovil wurde vor mehr als 50 Jahren gegründet und produziert Gussteile aus Edelstahl, technischen Legierungen auf Kupferbasis sowie Superlegierungen auf Nickel- und Kobaltbasis für eine Vielzahl von Branchen. Tritech beliefert namhafte Kunden wie beispielsweise Rolls Royce, Messier Dowty und Augusta Westland.

Engineering Manager Stanley Chubb (rechts) und Chief Inspector Rob Calway (links) überwachen den Prüfvorgang auf dem KMG.