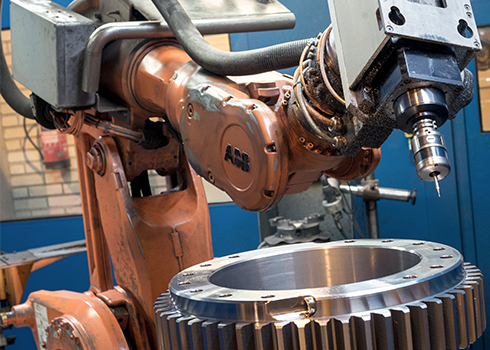

齒輪製造商使用自動化機器人單元達到一致的品質要求

齒輪及變速箱製造商 Katsa Oy 委任 Flexmill Oy 設計及建構機器人單元,針對直徑範圍從 50 毫米至 1.5 公尺的各種齒輪進行精加工及去毛邊的動作。

此特別單元採用 Renishaw RMP60 測頭,安裝在客製化的刀把上,由 ABB 機器人用於收集重要的零件位置資訊,然後再進行精加工及去毛邊作業。

背景

Katsa 是家族企業,專精於製造、重建及維修精密齒輪與變速箱。

Flexmill 設計及建造的機器人單元聞名世界,可對精密零件進行精加工、去毛邊及砂帶磨光作業,例如渦輪葉片、齒輪及航太零件。

挑戰

使用砂輪手動去齒輪毛邊的過程可能不盡相同,造成同批零件的精加工成果不一致。加工廠作業人員必須具備非常純熟的技術,才能達至良好且一致的精加工成果;即使如此,不同作業人員之間還是難免會有差異。

此外,手動去毛邊是髒且危險的工作,在Katsa 只有少數作業人員願意處理。結果精加工及去毛邊作業成為公司製程的瓶頸,連帶使進度經常落後許多。

解決方案

為了讓齒輪去毛邊程序自動化,Flexmill 打造了一個單元,其中採用 ABB 機器人、Renishaw RMP60 測頭及雙交換台系統,可讓一個齒輪進行加工,同時載入另一個齒輪。

為了確保加工齒輪上的多餘材料能夠被去毛邊程序自動移除,Flexmill 軟體需要確切的齒輪及輪齒幾何參數。其中部分參數為已知,並用於 Katsa 製造的不同齒輪。

至於未知參數部分,則使用 Renishaw RMP60 測頭搭配無線電訊號傳輸功能進行量測。ABB 機器人使用測頭在設定時定位零件,控制軟體再依據定位資料產出完整的自動化去毛邊循環,無需手動編程。加工完成後,RMP60 測頭再確認成品尺寸。

「Renishaw RMP60 測頭非常出色,能夠讓 Flexmill 軟體產生完整的去毛邊程式讓我們製造每個齒輪。」

Katsa Oy (芬蘭)

RMP60 測頭是這項應用的理想選擇,因為採用了強大可靠的跳頻展頻 (FHSS) 通訊協定。這代表測頭與接收器之間的通訊可維持穩定,即使無法進行「視線對傳」或有其他無線電來源進入環境也沒問題。

「我們設立此單元之前,去毛邊對任何人都不是容易處理的工作,因此總是有零件在排隊等待。不過現在有了配備 Renishaw RMP60 測頭的 Flexmill 機器人系統,作業人員都願意處理這項工作,因此不再出現排隊問題,前置時間也更為一致且可預測。」

「Renishaw RMP60 測頭非常出色,能夠讓 Flexmill 軟體產生完整的去毛邊程式讓我們製造每個齒輪。」

「我們只需要提供部分參數給控制單元,機器人就會使用 Renishaw 測頭自動建立程式。如此一來,每次齒輪去毛邊都能達成相同品質。除此之外,對加工廠作業人員而言,去毛邊作業現在更為潔淨安全,這點非常重要。」

結果

Katsa 品質及開發經理 Sami Niemelainen 先生表示:「我們決定投資的原因不是為了簡化工作,而是追求更理想的品質,並讓作業人員享有更健康安全的環境。如果作業人員有一大批齒輪需要去毛邊,第一個與最後一個完成的齒輪之間,通常會有品質不一致的問題。作業人員的技巧要非常純熟,才能一致妥善地進行去毛邊作業。」

關於 Flexmill

Flexmill Oy 是國際高科技企業,提供各種智慧型及適應性精加工解決方案,適用於航太、海洋及能源產業。

如需更多資訊,請造訪:www.flexmill.fi