五軸CMM應用在小型引擎工廠-“為品管部門帶來騎乘的驚喜"

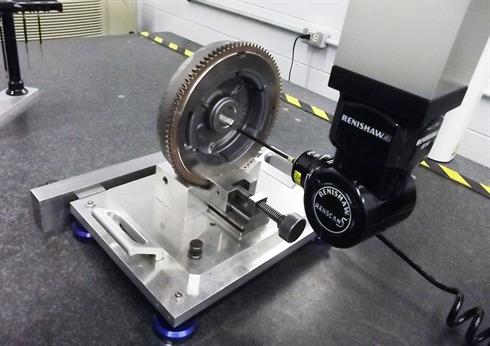

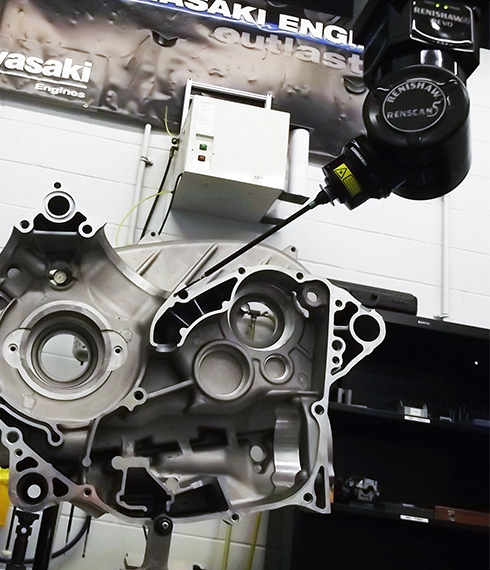

在 Kawasaki 的密蘇里州瑪麗維爾工廠,掃描測頭加快了量測資料的收集,以及向生產單位回饋量測結果的速度。將夾持工件在 CMM 上, 以及測頭校正的作業時間從幾小時降至幾分鐘。掃描 CMM 可能最終消除齒輪和凸輪升程檢測系統的同時,量測效率和靈活性的提升也可提高向製造部和研發部回饋的速度。

Kawasaki 鼓勵摩托車愛好者要持續體驗騎乘的驚喜,但另一種驚喜正在其-位於美國密蘇里州瑪麗維爾的小型引擎工廠裏發生。在那裡有兩組 5 軸掃描測頭系統,以極高的效率縮短了 CMM 檢測和測頭校正時間,並加快品管部門 (QC) 回饋檢測結果的速度,以及加工修正小型引擎工件的效能。安裝在 Mitutoyo Crysta-Apex 121210 CMM 上的 5 軸 Renishaw REVO 系統,取代了原先在傳統 3 軸 CMM 上兩組分別安裝了 SP25 掃描測頭的 PH10 測頭座。配備 REVO 的 CMM 在密集的掃描應用時,縮短了一半以上的檢測時間,無需自訂太多特殊形狀與角度的測頭配置,並將測頭校正時間從 6 、 7 小時縮短至大約 45 分鐘,並新增擷取大量量測資料的新功能,改善零件品質。最重要的是,REVO 系統為品管部門大大的改善檢測效率、資料水準和靈活性,提高其作為製造部和研發部策略支援後盾的部門價值。

Kawasaki 製造系統

Kawasaki 的瑪麗維爾工廠成立於 1989 年,面積達 80 萬平方英尺,專門為商用和家用割草機 OEM 製造容積為 1000 cc 或更小的單缸和雙缸的氣冷引擎或水冷引擎,以及為其姊妹工廠製造 ATV 和 Mule™ 多用途載運車。瑪麗維爾工廠的經營項目包括鋁製品壓鑄、塑料注模、大批量加工、噴漆和組裝。每年所製造大約 50 萬個引擎, 且在裝運出廠前就已經被預訂而全部銷售一空。

「我們採用 Kawasaki 製造系統 (KPS) 雖然我們著重小批量生產各類產品,但我們的品質和工程要求可與汽車行業的頂級產品相媲美。」瑪麗維爾工廠的品管技術團隊總監 JC Watts 表示。該工廠有 50 條加工線,通常以 U 型模式排列,起始與終端製程加工機器相對而立。Watts 解釋道,「從根本上看,這是一種一體化製造,加工線透過多個製程高速傳送零件」。透過整合的 Kawasaki 機械手臂,Kawasaki 在許多壓鑄和加工操作上實現了全自動化。在其中一條曲軸箱生產線上,機器手臂裝載加工用的原始材料,並卸載加工完成的成品零件,將其放入庫存,以供組裝線提取使用。加工零件材質包括鋁合金、鑄鐵和鋼。

「我們正在執行類似於汽車傳動系統所使用的公差,用於製造高端產品。製造鋁合金零件可能需要 4 或 5 道關鍵製程,鋼材零件需要 15 道關鍵製程,」Watts 補充說。小於「10μm」的形狀公差,以及位置度0.05mm的要求不是很常見。

QC 實驗室負責檢測 125 種不同的大批量製造零件,以及供應商零件和用於工程開發的零件。環境控制實驗室位於生產線附近,用於常規檢測的零件透過手推車或列車 (電動拖曳幾輛手推車的電動車) 運送。生產線換線期間,或如果操作員懷疑出現問題,關鍵零組件可由專人運送來進行優先檢測。

5 軸掃描優勢

「開始之初,我們有幾台配有 PH10 測頭座和 SP25 測頭的 3 軸 CMM,和另一台配有固定測頭座的 CMM,」Watts 解釋。「我們對必須設定測頭模組配置感到很挫折,而且即使有了測頭座轉向功能,我們能做的還是非常有限。我們擁有種類繁複的測頭模組配置與組成,6 至 7 小時的校正時間也影響了檢測效率。我們想超越業內標準,因此我們審視並評估了幾種選擇,5 軸 REVO 系統似乎是可供使用的最快捷、最靈活方式。它完全符合我們的要求。」

Kawasaki 在 2009 年購買了一台自出廠就搭載 REVO 系統的全新 Mitutoyo Crysta-Apex 121210,在此套設備投入檢測使用並應用在所有零件程式後,於 2010 年又改裝了一套 REVO 系統在同樣的 Mitutoyo 機器上。

REVO 5 軸掃描測頭每秒可收集高達 6000 個資料點。量測輪廓表面和複雜幾何形狀時的高速精密測量,需要大量的量測資料數據,以高精度驗證擬合與形狀誤差;REVO 即是為此而生。它使用兩個旋轉軸向,一個處於垂直平面上,一個處於水平面上,進行無限旋轉和定位。5 軸的控制與量測軟體驅動測頭座,並使其運動時與 CMM 的線性軸同步。前瞻性演算機制用以協調連續運動,驅動測頭路徑和 CMM。測頭調整位置並同時測量移動、以每秒高達 500 mm 的掃描速度使探針端部與不斷變化的輪廓接觸。

「雖然 SP25 為掃描測頭,但是我們過去有 95% 比例採用點接觸式量測,因為 3 軸 CMM 的掃描速度非常慢。」Watts 解釋道。「點接觸式量測不足以滿足我們的需要,汽缸孔和曲柄孔內量測就是最好的證明。為了精確地收集足夠的資料點去量測直徑為 80 至 100mm、長度為 150mm 的內孔幾何形狀,SP25 測頭需要大量的時間,以致我們的檢測受限於機器設定,或必須根據設計部特殊要求來進行。目前,在我們量測的每個曲柄箱上,REVO 對曲柄內孔進行螺旋掃描,系統將數值輸出至軟體。我們也向品管部門、工程部或製造部內任何人都可使用的網路發送資料點的圖形,這確實可以幫助排除許多問題,並看見問題所在。您可讓問題具體化。SP25 需要用 3-4 分鐘量測物體,而 REVO 僅需要 10 秒鐘。」REVO 掃描測頭不但具備全部功能,而且還無需點接觸式量測。目前,95% 的檢測利用 REVO 掃描完成,而且不會遇到以前的「時間過長」問題,這樣 Kawasaki 可以收集大量的資料,甚至能夠挑戰分析資料的電腦速度。需要點觸發式量測時,REVO 測頭也可以進行「頭碰方式」量測或用於傳統機械-三軸接觸式量測。

「透過掃描檢測,我們的製造和工程人員對資料的有效程度更有信心,」Watts 補充道。「如果僅使用點觸發功能量測,並且只取樣七八個點時,很容易因為單一個髒汙點的量測錯誤,導致真圓度狀況不佳的量測結果。它會使圓的量測結果位置偏移。我們有實際記載的範例:由於點接觸式測頭取樣資料的數量問題-我們用點接觸式量測無法偵測到加工面的平整度缺陷,並無法完整量測汽缸內孔幾何形狀。產品出廠前我們找出這些問題,但零件還是成為了廢品。REVO 的掃描能力可以讓我們更加快速地發現形狀錯誤,而不存在檢測時間過長問題。它確實讓我們及早發現品質問題。」

REVO 的掃描能力可以讓我們更加快速地發現形狀錯誤,而不存在檢測時間過長問題。它確實讓我們及早發現品質問題。

Kawasaki(美國)

測頭配置越少,靈活性也越大

透過 REVO,目前瑪麗維爾工廠擁有的兩組測頭配置,可以量測所有大量生產的零件,並將自訂的測頭與探針配置,保存在交換架上,用於一些特殊應用。針對供應商零件也無需特殊配置,因為 REVO 的無限定位角度可以量測零件,而不需要特殊夾具或考慮使用何種測頭。因為測頭需要設置的數量非常少,校正時間已降至 46 分鐘左右。目前,QC 技術人員只需監控校正狀況,而不是對每次換班都進行校正。

「目前,我們僅用兩種測頭配置便可量測所有大批量製造的零件,」Watts 說。「由於 REVO 在探針和工件間產生一個較大的進入與量測夾角,我們可以省去大球徑探針的配置。掃描期間,REVO 維持進入與量測夾角,量測 5mm 小型內孔的測針,也可以用來量測像是汽缸腔這樣的大圓柱形輪廓,而且測針也不會脫落。」

REVO 系統的靈活性也證明了能為 Kawasaki 節省時間。「我們可以透過一定數量的夾具在任何機器上量測任何零件,無需特殊校正,」Watts 說。「我們在三種夾具上量測所有的零件。REVO 測頭在最初對齊後會自動根據零件定位。幾乎已經不再使用特殊夾具,無需擔心零件對齊引起的量測錯誤。」

Kawasaki 使用 Mitutoyo 的 Mcosmos 3.1 軟體制定與編程所有廠內的檢測程式。透過內部的編程開發,REVO 升級促進了量測程式的參數和模組化編程的轉換與升級。這可使程式用於某一零件系列。「例如,我們可能擁有 30 個不同的曲軸,但因為每個曲軸的輪廓相同,僅尺寸和位置不同,我們可以使用相同的檢測程式來量測所有零件,」Watts 表示。「那是我們獲取的其中一項巨大好處。」REVO 系統的無限角度使建立參數程式變得簡單,因為由於輪廓的尺寸和方向,無需擔心探針干涉到零件輪廓與特徵。測頭自動將法線對齊為正在測量的輪廓,簡化了編程。

檢測速度越快,QC 向研發部門提供的資料品質越好

Watts 說,從 3 軸轉換至 5 軸編程並不困難,能力有限的程式編輯者仍然可以將 REVO 檢測程序編輯為 3 軸模式。然而,當涉及到優化檢測速度時,要盡可能多地使用測頭運動量測,這一點非常重要。「這樣您可以最快地掃描零件,而不會造成量測錯誤,」他補充說。「REVO 使許多事情成為可能,且幾乎沒有任何限制,這樣技術嫺熟和技術不太熟練的程式編輯者均能提高檢測速度。」

檢測結果可以手動傳輸到生產線,或由生產線操作員透過電腦網路,對存放路徑下的量測結果進行查詢。「我們的一些檢測報告直接將測得結果的偏置量,回饋至加工中心坐標系;CNC 操作員可以立即從明確的報告讀取偏置量並進行調整,避免了操作員誤讀需要輸入的偏量,」Watts 解釋說。「我們利用一些「最合適」的演算機制並配合製造工程師的工作,尤其是針對需要更複雜演算機制的零件來進行準確調整,並同時針對多個製程調整。在 REVO 之前,我們不太有能力做到這件事。REVO 可讓我們利用參數編程,參數編程反而使我們更容易全面提高檢驗能力。」

據 Watts 表示,在速度、資料品質、檢測能力方面,5 軸 CMM 掃描對於瑪麗維爾工廠的品管部門來說是一種重大改變。「我們從兩台完全相同的機器中獲益頗多,如果一台機器出現故障或無法進行校正,還可以在另一台機器上量測重要零件。這是品管實驗室的一大助益,因為必要時我們必須在小型 CMM 上檢測大零件,或需要設置特殊角度才能量測的零件,但機器卻無法設置這種角度。研發部門過去常常要求我們量測某些幾何形狀,我們幾乎不可能在分配的作業時間內完成量測。現在,我們可以更加快速地提供資料,而且是掃描資料,我們的員工對此更加有信心。新的應用所得到的靈活性、減少使用夾具、形狀量測、參數編程 — 這些全部都是除了檢測速度提升以外的附屬優點。」

瑪麗維爾工廠透過兩台配備 REVO 的 CMM 檢測超過 5 萬個零件,Watts 表示如果評估後可行,計劃將 REVO 系統的使用擴展到齒輪檢測和凸輪升程檢驗。「我們已在本軟體內為凸輪升程檢驗,開發自己的驗算機制和子程式,由於測頭必須量測凸起升程所需的角度,如果沒有 REVO 系統,開發過程會更加困難。」

所有影像及文字的版權為 Renishaw 所有