Proses kontrolü otomotiv parça üreticisi için çevrim süresini ve teslimatta yaşanan gecikmeleri belirgin ölçüde azaltıyor

Yüksek hacimli ve yüksek değerli otomotiv bileşenlerinin yeni çeşitlerine yönelik üretim siparişlerinin artması, OMG'nin parça ölçümü için alternatif yaklaşımları değerlendirmesini gerektirdi. Tezgah dışı mastarla parça kontrolü ve tezgah üzerinde prob ile ölçüm yatırımları, şirketin üretim verimini artırmasına, ürünlerin reddedilmesini önlemesine ve hurda miktarını azaltmasına olanak sağladı.

Alt yapı

Giuseppe Spezzati, Satış Müdürü ve Yönetim Kurulu Üyesi OMG s.r.l. Officine Meccaniche

1949'da kurulan OMG s.r.l Officine Meccaniche (OMG), arabalar, kamyonetler, kamyonlar ve traktörler için yüksek teknolojiye sahip mekanik parçalar ve alt bağlantı parçaları üretmektedir. Üçüncü nesil bir işletme olan şirket, basit sac şekillendirme ve boru bükme işlerinden karmaşık alüminyum ve dökme demir işlemeye kadar hızla gelişmiştir.

Kapsamlı üretim kapasitesi, motor blokları, silindir kafaları ve süspansiyon parçaları dahil olmak üzere gerekli tüm otomotiv bileşenlerini kapsar. Dünya çapında müşterilere sahip olan OMG, Torino (İtalya), Valladolid (İspanya) ve Kaniow’da (Polonya) teknoloji lideri fabrikalar işletmektedir.

OMG’nin başarısının temelinde, müşterileriyle yakın ortaklıklar kurması yatmaktadır. Şirket, yeni makine eklemekten, yeni sistemler kurmaya ve etkili bir üretim çözümü geliştirmek için ürün tasarımı ve prototip oluşturmada müşterilerle yakın çalışmaya kadar belirli gereksinimleri karşılamak amacıyla mevcut üretim hatlarını hızlı bir şekilde uyarlamaktadır.

Elbette kalite, OMG’nin faaliyetlerinin en önemli öğesidir. Global kalite standartlarının ortaya çıkmasından çok önce, şirket toleranslara uyum ve üretim tutarlılığı sağlamak için kendi yöntemlerini, kontrollerini ve belgelerini oluşturmuştur. Bugün şirket gerekli ISO otomotiv ve çevre standartlarına göre belgelendirilmiştir.

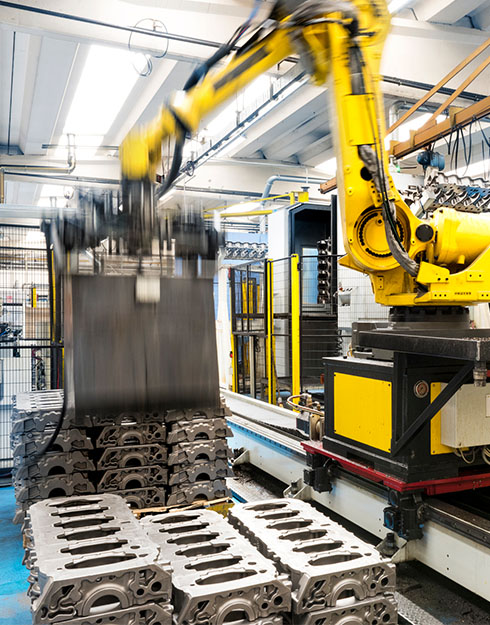

Şirket, en son nesil 4 ve 5 eksenli CNC tezgahları, son teknoloji robot yükleme ve kapsamlı otomasyon sunar ve hali hazırda Endüstri 4.0'ın taleplerini karşılayacak şekilde hazırlanmıştır.

Renishaw yıllardır OMG'nin teknoloji ortağı olarak önemli bir rol oynamıştır. OMG Başkanı Guido Mautino'nun açıkladığı gibi, “Renishaw ile ortaklığımız 1990ların ortasında ilk motor kafalarımızı işlemeye başladığımızda başladı. İşleme merkezlerinde doğrudan hassas ölçümler almamız gerektiğinden tavsiye vermeleri için Renishaw'a başvurduk."

“Bugün, bir dizi Renishaw takım tezgahı probu ile donatılmış 23 işleme merkezine sahibiz. Yıllar içerisinde, bu durum bizi, üretim sırasında yüksek hassasiyetli ölçümün bir ön koşul olduğu çeşitli global ürün pazarlarıyla yakın ilişkiler kurma pozisyonuna getirdi. Tüm CMM'lerimiz Renishaw PH10 motorlu açı ayarlı kafaları ile donatılmıştır.”

Karşılaşılan zorluklar

İleri görüşlü yeni müşteriler ve yeni nesil otomotiv ürün geliştirmeleri, proses kontrol çözümlerine yönelik yeni talepleri beraberinde getiriyor. Burada, OMG'nin parça ölçümü sürecine tamamen yeni bir yaklaşım bulmasının gerektiği iki teknik zorluğu değerlendiriyoruz.

Sürekli, yüksek hacimli parça kontrolü

Alman pazarına yönelik yıllık 400.000 otomotiv parçasından oluşan bir müşteri siparişi, OMG'nin mevcut bir CNC üretim hattını özel bir sürekli parça üretim hattına dönüştürmesini gerektirdi.

OMG'nin, takım aşınması gibi proses sapması faktörlerini düzeltmek için tezgah ile işleme sürecini dinamik olarak ayarlayabilen ve parçaların tolerans sınırlarına hiç ulaşılmadan sürekli olarak üretilmesini sağlayan yüksek hacimli sabit bir parça ölçüm sistemi kurması gerekiyordu.

Geniş alüminyum parça ayarı ve proses kontrolü

Alüminyumdan yapılmış yeni içten yanmalı bir silindir kafasının ve gaz motoru bloğunun işlenmesi, ısınma etkileri nedeniyle bozulmalara maruz kaldı ve tezgahlarda çok hassas merkezleme ve iş parçası ayarı yapılmasını gerektirdi. Yüksek değerli parçaların reddedilmesinden ve maliyetli malzeme israfından kaçınmak amacıyla bir tür yüksek güvenilirlikli tezgah üstü prob ile ölçüm çözümüne bir kez daha ihtiyaç duyuldu.

Rekabetçilik

OMG'nin Satış Müdürü ve Yönetim Kurulu Üyesi Giuseppe Spezzati'nin açıkladığı gibi, genel bir ticari perspektiften bakıldığında, kalabalık bir global pazarda rekabetçiliği sürdürmek her zaman ele alınması gereken önemli bir zorluk olmaya devam ediyor.

“Tam olarak global bir pazarda faaliyet gösteren bir işletme olarak, her gün kendini göstermek ve rekabette bir adım önde olmak için mücadele ediyoruz. Yeni üretim yöntem ve tekniklerine yapılan yatırımlar sadece verimlilik, kalite ve kaybı ortadan kaldırmakla ilgili değil, bunlar hizmetimizi daha çekici ve ilginç hale getirmek ve gelecekteki müşteri ihtiyaçlarını öngörmekle ilgilidir.”

OMG mekanik metal işleme alanında uzmanlaşıyorr

Giderek daha rekabetçi hale gelen bir pazarda, genel çevrim sürelerini, reddedilen üretimleri ve teslimat gecikmelerini azaltmak için üretim verimliliğini artırmak, müşteri memnuniyetini sürdürmek için çok önemlidir. Renishaw çözümlerine yaptığımız yatırımlar bu hedeflere ulaşmamızı sağlıyor.

OMG s.r.l Officine Meccaniche (İtalya)

Çözüm

Çeşitli alternatif çözümler konusunda Renishaw'a danıştıktan sonra OMG, yüksek hacimli tezgah dışı proses kontrolü için Equator™ mastar ile parça kontrolü sistemini kullanmayı tercih etti.

Equator, Renishaw’un yenilikçi mastar ile parça kontrol sistemidir. Üretim parçalarının bir referans mastar parça veri setiyle klasik karşılaştırmasını takiben, Equator mastar ile parça kontrolü sistemi, atölyeye son derece tekrarlanabilir, ısıya duyarlı olmayan ve kolayca yeniden programlanabilir mastar ile parça kontrolü yapma imkanı sağlar.

Equator mastar ile parça kontrolü sistemi, yüksek çalışma hızlarında mükemmel tarama tekrarlanabilirliği sağlamaya yönelik, yüksek sertliğe sahip paralel kinematik kısıtlama mekanizmasına dayanır. Renishaw’un SP25 3 eksenli analog tarama probu ile donatılan Equator sistemi, saniyede 1.000 veri noktası toplama kapasitesine sahip olup, son derece karmaşık parçaların 3 boyutlu ölçümünü ve analizini sağlar.

OMG'de Equator'un devreye alınması hakkında yorum yapan Mautino, “Şimdiye kadar, tüm tezgah dışı parça mastarları sabit olup, özel olarak üretilmiş ve belirli bir parçaya adanmıştı. Equator sistemi bizim için büyük bir teknolojik buluş oldu. Parça geometrisi değiştiğinde, ölçüm programı değişir ve tekrar başlarız. Hızlı, verimli ve ekonomiktir.”

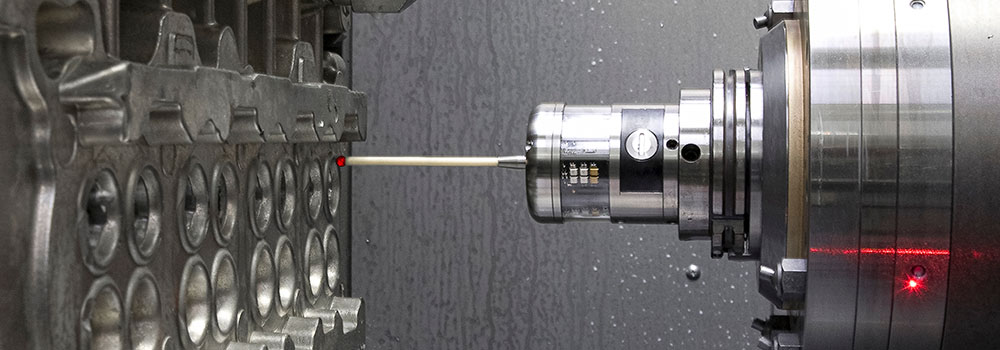

OMG, Renishaw’un OMP60 optik iletim probunu ilk kez yeni motor bloğunun üretiminde kullanmaya karar verdi. Kompakt bir 3D temasla tetiklemeli prob olan OMP60, çok sayıda 4 ve 5 eksenli işleme merkezinde hem ilk iş parçasının ayarı hem de işleme sonrası ölçüm için kullanılır.

Prob, daha önce ulaşılması zor olan iş parçası alanlarına erişmek için kanıtlanmış bir kinematik tasarım ve parazitsiz, güvenli modülasyonlu iletim özelliklerini bünyesinde barındırır. Bu durumda, OMP60 valf yataklarını, şanzıman dişlilerini ve diğer önemli motor öğelerini doğrulamak için kullanılır.

Renishaw OMP60 optik iletim probu önemli motor öğelerini ölçüyor

Sonuçlar

Tezgah dışı mastar ile parça kontrolü ve tezgah üzeri prob ile ölçüm çözümlerinin kullanılmaya başlanması, OMG'nin üretim verimini artırmasına ve hem yüksek hacimli hem de yüksek değerli otomotiv parçası senaryolarında reddedilen ürünleri ortadan kaldırmasına yardımcı oldu.

“Belirli bir parçadan yüksek hacimli yıllık partiler ürettiğimizde, sadece bir saatlik üretim bile parça ölçümlerinde bir sapmaya neden olsa, bu durum geri alınamaz reddedilen parçalar üreterek hem zaman hem de para kaybettiğimiz anlamına gelir. Equator ile bunun olmasını önlüyoruz.”

Diye açıklayan Spezzati sözlerine şöyle devam ediyor, “Giderek daha rekabetçi hale gelen bir pazarda, genel çevrim sürelerini, reddedilen üretimleri ve teslimat gecikmelerini azaltmak için üretim verimliliğini artırmak, müşteri memnuniyetini sürdürmek için çok önemlidir. Metrolojiye yaptığımız bu yeni yatırımlar söz konusu hedeflere ulaşmamızı sağlıyor.”

Equator™ 300 mastar ile parça kontrolü sistemi