%50 daha hızlı türbin pervane kanadı ölçümü

Karmaşık, yüksek hacimli parçaların kritik boyutlarının kontrol edilmesi, özellikle üretilen parçaların %100’ünün kontrolü gerektiğinde, zorlu ve zaman alıcı olabilir.

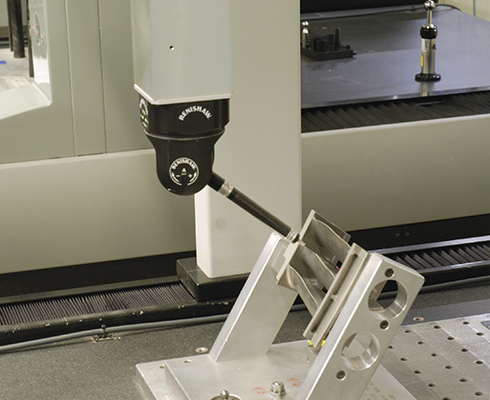

Avellino İtalya yakınlarındaki Morra De Sanctis’te bulunun bir türbin pervane kanadı üretim şirketi olan Europea Microfusioni Aerospaziali’de bu kontroller artık Renishaw'un PH20 5-eksenli prob kafası kullanılarak gerçekleştiriliyor. 3 eksenli bir sistem kullanılmasına kıyasla çevrim süreleri %50’ye varan oranlarda azaldı.

Alt Yapı

Europea Microfusioni Aerospaziali (EMA), sivil ve askeri uçaklar, gemiler, denizaltılar ve endüstriyel enerji üretimine yönelik türbinler için tahrik sistemleri üretiminde bir dünya lideri olan Rolls-Royce Grubun bir parçasıdır.

EMA'nın Morra De Sanctis tesisinde bulunan 20.000 m2‘lik fabrikada şirket, özel alaşımlardan hem sivil hem de askeri uygulamalarda kullanılan yüksek, orta ve düşük basınç kademeli havacılık türbinlerine yönelik ultra yüksek hassasiyete sahip statör ve rotor pervaneleri üretmektedir. Şirket ayrıca elektrik üretiminde kullanılan endüstriyel türbinler için pervaneler de yapmaktadır.

EMA'nın üretiminin üçte ikisinden fazlası İtalya ve dünya çapında bulunan havacılık endüstrisindeki prestijli müşterileri içindir. Bu müşteriler arasında ana şirketi olan Rolls-Royce, AgustaWestland, Ansaldo Energia, Avio, Turbocare, Siemens ve MAN yer alır. Dünya çapındaki askeri uçakların yaklaşık %25'i Rolls-Royce motorları ile donatılmış olup, bu motorların çoğu EMA ürünleri kullanmaktadır.

“Renishaw PH20 prob kafasının kullanılmaya başlanmasından bu yana, hem ölçüm sürelerini hem de kontrol çevrimi sırasında gerçekleştirilen prob ucu değişimi miktarını önemli ölçüde azaltmak mümkün. MODUS™ yazılımının kullanımı da programlama sürelerini azalttı ve optimize etti. Çevrim sürelerini %30 ila 50 arasında ve hatta bazı durumlarda daha da fazla azaltmayı başardık.

Europea Microfusioni Aerospaziali (İtalya)

Karşılaşılan zorluklar

Türbin ve uçak motoru pervane kanatları çok yüksek sıcaklık ve basınçlara dayanma kapasitesine sahip süper alaşımlar kullanılarak üretilir. Şekilleri, verimliliği en üst düzeye çıkarmaya ve stres ve yorgunluğu azaltmaya yönelik olarak genellikle karmaşıktır. Ve yine de, insanlık tarafından bilinen en eski üretim tekniklerinden biri kullanılarak yapılır: döküm.

EMA, metal alaşımın tekli kristallerinden oluşan bıçakların üretimi için kullanılanlar da dahil olmak üzere, çok çeşitli mikro döküm teknolojilerini kusursuz hale getirmiştir. Şirket ayrıca, metal kalıplardan elde edilen bal mumu modellerinin oluşturulmasıyla başlayan kaybolmaya yüz tutmuş bal mumu mikro döküm prosesinde de uzmanlaşmıştır.

Bu bal mumu modeller sonrasında yüksek sıcaklıklara dayanmaya yönelik tasarlanmış bir seramik malzeme ile kaplanır. Bal mumu çıkarılır ve seramik kaplama süper alaşım için kullanılacak kalıbı oluşturur. Sertleştikten ve soğuduktan sonra döküm parçalar ısıl işlem ve ciladan geçer ve tüm bileşenler ultrason, X-ışınları ve sıvı geçirim testleri kullanılarak, boyutsal hassasiyetin yanı sıra yapısal bütünlük açılarından kontrol edilirler.

Türbin ve uçak motoru pervane kanatlarının boyutsal hassasiyetini kontrol etmek için verimli bir proses tasarlamak, parçanın karmaşık geometrisi ve her bir kanadın kontrol edilmesi gerekliliği nedeniyle zorludur.

Çözüm

Vittorio Caggiano, Kalite Kontrol Müdürü: “Birim zamanda ölçülen parçaların miktarı açısından boyutsal doğrulama prosesinin verimliliğini artırmamıza imkan verecek bir çözüm bulmalıydık.”

Bunu yapmak için, şirket ya yeni ölçüm tezgahlarına yatırım yapmayı ya da ölçüm çevrim süresini azaltarak, mevcut durumda kendi bünyesinde bulunan ölçüm tezgahlarının kapasitesini artırmayı seçebilirdi.

Bay Caggiano, “Birkaç yıl öncesine kadar, CMM'lerimiz hem hareket hem de prob ucu değiştirme süreleri açısından belirli kısıtlamalara sahip olan PH10 3-eksenli açı ayarlı kafaları ile çalışıyordu,” diyor. Bu kısıtlamalar her bir ölçüm çevrimi sırasında birçok prob ucu değişimi yapılmasını gerektiren parça karmaşıklığı nedeniyleydi.

“Daha iyi bir çözüm bulmak amacıyla Renishaw teknisyenleri ile yakın çalışmalar içine girdik. Ayrıca parçalarımızı ölçüm testleri için Renishaw’un Turin’de bulunan tesisine gönderdik. Bu testlerden sonra, en iyi çözümün yeni, daha esnek ve verimli PH20 5-eksenli prob kafalarına ve MODUS metroloji yazılımına yatırım yapmak olduğu sonucuna vardık. Renishaw, yeni problar için mevcut CMM tezgahlarımıza retrofit imkanı sağladı ve Renishaw SpA personeli tarafından sahada eğitimimiz sırasında hazırlanmış elli ölçüm programı oluşturdu.”

Sonuçlar

CMM programcısı Maurizio Rullo, “Nihai sonuç son derece tatmin edici oldu,” diye ekliyor ve devam ediyor. “Renishaw PH20 prob kafasının kullanılmaya başlanmasından bu yana, hem ölçüm sürelerini hem de kontrol çevrimi sırasında gerçekleştirilen prob ucu değişimi miktarını önemli ölçüde azaltmak mümkün. MODUS yazılımının kullanımı da programlama sürelerini azalttı ve optimize etti. Çevrim sürelerini %30 ila 50 arasında ve hatta bazı durumlarda daha da fazla azaltmayı başardık!”

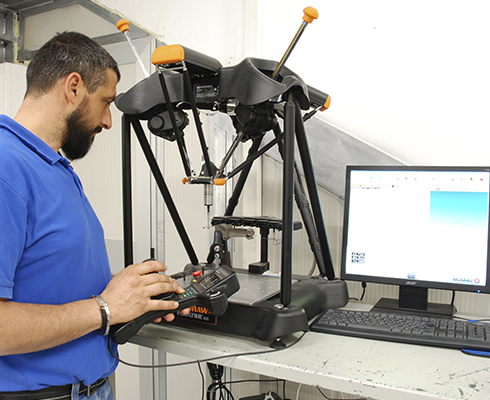

EMA ayrıca, yüksek hacimli parçaların geometrisinin ve şeklinin hızlı ve verimli bir şekilde kontrol etmesine imkan veren bir Renishaw Equator™ esnek mastarına da yatırım yaptı.

“Renishaw Equator sayesinde daha önce birden fazla ölçüm mastarı kullanarak yaptığımız tüm gerekli belirli bileşen kontrollerini bir arada toplayabildik. Sonuç olarak, yüksek hacimlerde üretilen parçaların kontrol sürelerini önemli ölçüde azalttık.”

Renishaw PH20 ve MODUS yazılımı

PH20’nin eşsiz “kafa temasları”, ölçüm noktalarının, CMM’in kendisinin değil, sadece kafanın hareket etmesi ile alınmasına imkan verir. Noktalar, sadece kafanın ani döner hareketini kullanarak, daha hızlı bir şekilde, geliştirilmiş hassasiyet ve tekrarlanabilirlik ile alınabilir. Daha da ötesi 5 eksenli hareket, kafanın açı ayarlaması ile geçen zamanı ortadan kaldırır.

PH20’nin sonsuz pozisyonlandırma becerisi, prob uçlarının değiştirilme ihtiyacını en aza indirerek, özelliklere en uygun şekilde erişimi garantiler. 5-eksenli simültane hareket, kafanın parça etrafında dönmesi için gerekli olan alanı en aza indirerek, CMM’lerde daha büyük parçaların ölçülmesine imkan verir. PH20, kendisini parça koordinat sistemi ile otomatik olarak hizalandırarak, prob ucu çarpışmalarını ve hassas fikstürler için gereksinimi ortadan kaldırır,

PH20 için geliştirilmiş olan benzersiz "gerekli kalibrasyon" tekniği, her kafa açısında müteakip ölçümlere izin veren tek bir işlem ile kafa yönelimini ve prob pozisyonunu belirler.

PH20, iş koordinat sistemi ile otomatik olarak hizalama kapasitesine sahiptir: bu özelliği çarpışmaları önler ve karmaşık fikstür ihtiyacını ortadan kaldırır.

Özel hızlı kalibrasyon sistemi, kafanın ve probun oryantasyonunu tek bir işlemde belirler ve tüm açılardan ölçüm almayı mümkün kılar.

MODUS metroloji yazılımı sayesinde karmaşık ölçümler ve ölçüm çevrimlerinin programlanması basitleştirilmiştir. Yazılım, ileri programların simülasyon ile doğrudan CAD modelinden çevrim-dışı geliştirilmesine, çarpışma tespitine ve prob yolu fonksiyonlarının ekran üzerinde kontrolüne izin verir. Bu durum tezgahın atıl kalma süresinin en aza indirilmesini mümkün kılar; programlar kullanıma hazır biçimde tezgaha ulaşır ve test süreleri en aza indirilir veya tamamen ortadan kaldırılır.

Ernesto Imperio (Tecnologie Meccaniche) tarafından orijinal hikayeden türetilmiştir