Tremec Mexico minskar mättiden på verkstadsgolvet för Daimler-detaljer med 85 % med Equator™-mätsystem

Förbättrad inspektion på Daimler-växlar

I Tremec Queretaro-fabriken, i närheten av Mexico City, tillverkas transmissionssystem för Daimler, Volvo, GM, John Deere och CNH. Tremec beslutade att dess tillverkningsprocess kunde förbättras avsevärt, eftersom processtyrningen av detaljerna tog alldeles för lång tid. Med ett nytt Daimler-kugghjulsprojekt beslutade de sig för att använda Renishaws Equator-mätsystem för att förändra sina metoder vid slipning och green gear-svarvning. Dessa celler tillverkar 550–600 kugghjul varje dag, som alla exporteras till Daimler-fabriken i USA.

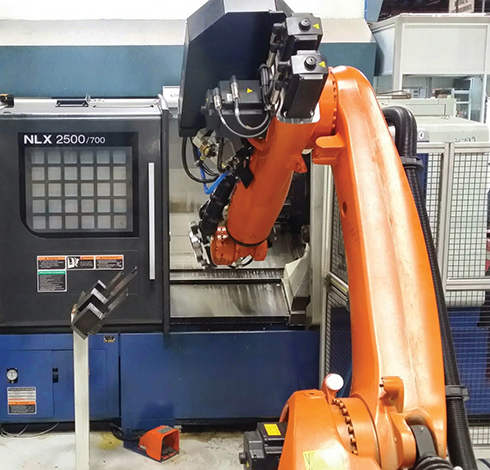

Tidigare, efter varje steg i tillverkningen, inspekterades vissa mått i kvalitetsrummet, vilket tog ungefär 20 minuter i genomsnitt. För att få den bästa noggrannheten kunde mer än en timme gå åt för att vänta på att detaljen skulle nå temperaturen i kvalitetsrummet. Med Equator-mätsystemen bredvid maskinerna minskades detta till 2,5 minut. Tremec använder Equator-system för mätningar efter svarvfasen, där varje Kuka-robot lastar på och av två Mori Seiki-svarvar, där en av tre detaljer mäts, och användarna uppdaterar verktygsoffsets när det behövs.

Ett av produktionsområdena är fokuserat på Daimler-detaljer, där Tremec tillverkar kugghjul i celler med svarv- och slipprocesser. Men i början av projektet tittade de på sina normala metoder för att mäta detaljer, och oroade sig för att konventionella rutiner skulle ge en väldigt lång total tillverkningstid.

”När Daimler-projekten startade började vi leta efter andra processtyrningssystem för att förbättra våra tidigare metoder”, förklarar ingenjör Andrés González, chef för kvalitet och mätningar på Tremec. ”Vi besökte branschmässor och såg Renishaws Equator-mätsystem, en enhet som vi trodde kunde ge oss fördelar. Vi undersökte hur den fungerade och blev speciellt intresserade av dess flexibilitet att kunna anpassas till projektets behov”.

Produktionsceller

Just nu har Tremec 6 Mori Seiki-svarvar, 2 cylindriska slipmaskiner och 4 Kuka-robotar, vilka producerar 25 olika spiralformade kugghjul och dubbelkoniga kugghjul. En cell består av 2 Mori Seiki-svarvar, som är 3- eller 4-axliga maskiner, en märkmaskin, en detaljdetektor, roboten och Equator-mätsystemet. En av tre detaljer som tillverkas väljs ut för mätning. Med diameter- och höjddata från Equator-mätsystemet uppdaterar användarna verktygsoffset på svarven.

Equator-systemen levererades av Renishaws distributör i Bajío-regionen, Conmed (Control and Measurement), med rådgivning från Conmeds Jesús Marañón och hans team, som också utvecklade de första programmen. När de analyserade de existerade processerna i verkstaden insåg de att endast enkla mått på detaljerna kontrollerades, men för att kontrollera en viktig diameter måste användarna ta med detaljerna till kvalitetsrummet och använda koordinatmätmaskinen (CMM).

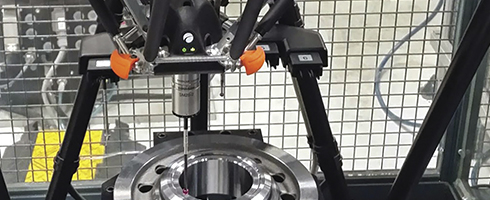

”När vi installerade Equator-mätsystemet, som kan programmeras på ett liknande sätt som en CMM, kunde vi mäta alla mått, inklusive diametern, i produktionscellen, och det var inte längre nödvändigt att ta med detaljer till kvalitetsrummet. Nu utför vi denna mätning vid maskinen. Det är definitivt en av de största fördelarna”, sade ingenjör González.

Med normala arbetsbelastningar tar det ungefär 20 minuter att utföra en sådan mätning i kvalitetsrummet, plus väntetiden för att detaljen ska anpassa sig till miljön i kvalitetsrummet. Med Equator-systemet bredvid maskinen har Tremec minskat tiden för sådana mätuppgifter till 2,5 minut.

Genom att analysera våra kunders specifikationer och titta på de mått som ska mätas och kontrolleras insåg vi att skulle skära ner på antalet enheter, då Renishaws Equator kan mäta allting - avstånd, mått och diametrar.

Tremec (Mexico)

Utöka användningen av Equator till andra områden

Efter det första framgångsrika projektet insåg Tremec att eftersom Equator-mätsystem kunde användas på verkstadsgolvet och hade både flexibla och omfattande egenskaper kunde de också fungera i många andra processer.

Tremec beslutade sig för att använda Equator-systemet i området för green gear-svarvning, där det har införts för flera olika dubbelkoniga kugghjul med en diameter på ungefär 200 mm, då de såg att Equator skulle kunna mäta de mer komplexa måtten på dessa detaljer. ”I dessa celler mäter vi diametrar, avstånd, vinklar och sambandet mellan kast och formfel. Vi planerade att göra detta i två faser: fas 1, som var 10 detaljnummer, och fas 2, ytterligare 10 detaljnummer. I fas 1 kunde vi se på vår hela process på ett nytt sätt.

Tidigare mätte vi detaljernas mått med en blandning av handverktyg, såsom skjutmått, och ett mätbord. Med Equator-systemet mäter vi höjder i samma program som diametrarna, och i vissa fall, avfasningarnas vinklar. Det har verkligen hjälpt oss att förbättra mätnings- och produktionsprocessen”, förklarade ingenjör González.

I ett andra steg har Tremec ytterligare planer för Equator-mätsystem. ”Det är en annan fas som vi kommer införa: innerdiametrar och kast eller skevhet, på både diametrar och ytor”, tillade ingenjör González.

Automatiserade celler

Introduktionen av Equator är bara den första delen av planen. Med 3 Equator-system som redan körs i helautomatiska celler är nästa steg, som ska slutföras i år, att ha alla 13 Equator-mätsystem installerade i robot-celler. De övriga 10 laddas just nu manuellt. ”Det är ett av våra huvudmål: att införa automatiserad mätning”, sade González.

Mätning på verkstadsgolvet

Equator-mätsystemet är en enhet för inspektion på verkstadsgolvet, som kan placeras bredvid verktygsmaskiner och som kan hantera temperaturförändringar medan en hög noggrannhet bibehålls, precis det som företaget behövde för att förbättra sina inspektioner. Den ger också andra fördelar, såsom att data för mätningar av detaljer visas, tillsammans med historik och trender. Data kan registreras för spårbarhet och analyseras med processövervakningsfunktionen, allt med programvaran på varje Equator-mätsystem, en annan viktig funktion som Tremec behövde.

”De flesta av våra existerande enheter visar mätresultat för varje detalj, men de behöver ytterligare programvara för att registrera och analysera denna data”, sade ingenjör González. ”Med Equator-mätsystemet får vi däremot ett komplett och heltäckande alternativ, vilket är vad vi letade efter, och det var därför vi valde detta system. Genom att analysera våra kunders specifikationer och titta på de mått som ska mätas och kontrolleras insåg vi att skulle skära ner på antalet enheter, då Renishaws Equator kan mäta allting - avstånd, mått och diametrar.

Han fortsatte, ”Det är däremot annorlunda än med en CMM, eftersom Equator använder jämförelsemetoden. Det betyder att det måste finnas en kalibrerad master-detalj (nominellt identisk med produktionsdetaljerna och tillverkad av samma material – det är oftast den första produktionsdetaljen), som vi mäter med en CMM. Koordinatmätmaskinens certifierade spårbarhet används för att skapa en fil med uppmätt ”kalibreringsdata” som sedan används på Equatorn varje gång en master-detalj används för att ”nollställa” systemet, vilket ger oss säkerhet i mätningen.”

Tremec och metrologi-teamen

Tremec skapades 1964 för att tillverka manuella transmissioner för tunga, lätta, transport- och passagerarfordon. Nu fokuserar de på design och tillverkning av lösningar för att överföra vridmoment för fordons- och jordbruksindustrin och militären. Bland de produkter som tillverkas finns manuella och automatiska transmissioner, transmissioner med dubbelkoppling, kugghjul, axlar, kopplingar, synkroniserare och integrerade kopplingssystem med tillhörande kontrollprogramvara.

Tremec är ett Mexikanskt företag, som har andra anläggningar i USA, Indien och Belgien. Fabriken i Belgien startades för 5 år sedan för produktutveckling. På Escobedo-fabriken i Mexico är mycket av produktionen avsedd för företag som t.ex. Eaton, Navistar (den äldsta kunden i den fabriken), CNH och Parker.

Equator-mätsystem är en avgörande del i den framtida strategin

I cellerna där de använder Equator-system tillverkar Tremec 550–600 kugghjul varje dag, som alla exporteras till Daimler-fabriken i USA. I denna fabrik finns också produktionsceller för Volvo (kugghjul), GM (transmissioner), John Deere- och CNH-detaljer.

Tremecs nästa projekt innefattar installation av 6 ytterligare Mori Seiki-stationer och 2 ytterligare slipmaskiner, förutom installation av 6 Kuka-robotar. För slipningen planerar man att lägga till ett annat Equator-system för att skapa 3 slipceller.

Anpassad från den ursprungliga historien – Eduardo Tovar, Modern Machine Shop Mexico.