”Sedan vi börjat använda Equator™ har vi inte haft en enda dålig detalj, och vi har minskat tillverkningskostnaden för detaljerna med 27 %”

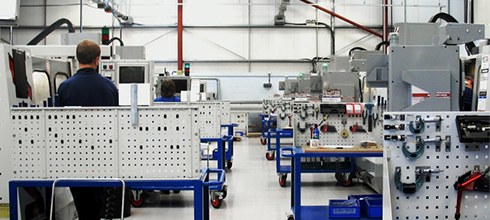

High-Tech Engineering, ett precisionskonstruktionsföretag baserat i Dunstable, Bedfordshire, UK, har alltid fokuserat på kvaliteten hos detaljerna som de tillverkar. Nu med det senastetillskottet, ett Equator-mätsystem från Renishaw, når de 100 % detaljinspektion och noll kassationer, samtidigt som behovet av personal halverats och detaljtillverkningskostnaden minskat med 27 %.

High-Tech Engineering startades 1985 av Verkställande Direktör Steve Tickner, och har skapat ett anseende inom motorsportbranschen för att leverera högkvalitativa bearbetade detaljer. Företaget har sedan dess gått vidare till flygindustrin och har nått viktiga framgångar, som t.ex. att bli en underleverantör till Rolls-Royce och BAE Systems.

Nyligen tog High-Tech hem ett kontrakt för att tillverka frästa precisionsdetaljer i titan till en stor kund inom flyginsdustrin. På grund av detaljernas natur instruerades High-Tech att utföra 100 % detaljinspektion. Steve Tickner förklarar, ”Vi visste redan från början att vi måste hitta en inspektionsmetod som inte bara uppfyllde cykeltidskraven för detaljen, men även var en kostnadseffektiv lösning för oss. Att förlita oss på den koordinatmätmaskin som vi redan hade var inte ett alternativ. Vi kunde inte riskera att flaskhalsar skulle uppstå. Vi visste att vi antingen behövde en ytterligare koordinatmätmaskin eller något annat som skulle ge oss mätkapaciteten. Det var det som ledde oss till Renishaw Equator”.

Det var med en enkel sökning på internet som Steve upptäckte Equator-mätsystemet. Efter efterforskningar och möten med representanter från Renishaw var High-Tech imponerade av vad Equator-mätsystemet kunde erbjuda, och var speciellt nöjda med systemets totala pris.

Som kommentar till varför High-Tech köpte Renishaws Equator-mätsystem säger Steve: ”Utrymmet på vårt fabriksgolv är begränsat. Inom det utrymme vi avsatte för denna cell måste vi ha snabbare, mer effektiv teknologi. Detta innebar att en koordinatmätmaskin (CMM) med en temperaturkontrollerad miljö var för stor för att vara användbar. Equator passade perfekt för utrymmet då det är en kompakt maskin. En bonus är att den är temperaturokänslig och inte behöver luftförsörjning, vilket innebär att vi inte behövde spendera ytterligare tid, pengar och arbetsinsats för att installera ett ytterligare temperaturkontrollerat rum eller extra rörledningar”.

High-Tech använder just nu Renishaws Equator-mätsystem för att utföra 100 % inspektion av en komplex flygindustridetalj. Den jämför de tillverkade detaljerna med en matchande referensdetalj, och mäter alla mått i ett enda arbetsmoment, med ett omedelbart ok/ej ok-beslut, tillsammans med en rapport med komponentens mått.

Equator-mätsystemet används för att mäta ungefär 150 mått, inklusive ett antal mätningar av hål, tjocklekar och former på detaljen med en typisk tolerans på ±25 μm. Equator-mätsystemet gör detta inom 10 minuter och väl inom produktionskraven, avsevärt kortare än bearbetningstiden. Detta är nästan en 50 % minskning av cykeltiden jämfört med att köra programmet på High-Techs koordinatmätmaskiner.

Sedan vi började använda Equator har vi inte tillverkat en enda dålig detalj. Med Equator kan användarna utföra fullständig processkontroll.

High-Tech Engineering (UK)

Processtyrning, som körs av maskinanvändaren

Produktionen hos High-Tech pågår 24 timmar per dag, 5 dagar i veckan och är uppdelad i 2 överlappande skift. Under denna tid används Equator av ett antal användare med varierande kunskapsnivå. Tidigare förlitade sig High-Tech Engineering på sina koordinatmätmaskiner, som fanns placerade på avstånd från verktygsmaskinen i ett temperaturkontrollerat kvalitetsrum. Att använda en koordinatmätmaskin för det senaste jobbet hade involverat två olika användare, först användaren som bearbetar detaljen och sedan användaren med de speciella kunskaperna för att använda koordinatmätmaskinen. Genom att i stället använda en Equator kan nyutbildad personal använda måtten från en certifierad komponent, godkänd av QC-personalen, för att ”nolla” Equator-mätsystemet och ställa in dess noggrannhet för efterföljande mätningar. Detta har möjliggjort att samma användare som bearbetar detaljen också mäter den, vilket halverat den arbetstid som behövs.

Flexibilitet och framtidssäkring

Equator™-mätsystemet är helt programmerbart och kan användas på flera detaljer, vilket innebär att High-Tech Engineering kan utföra mycket repeterbara och snabba automatiserade rutiner för många kontrakt vilket leder till kraftigt minskade arbetskostnader.

Enkel användning – med enkla tryckknappar

Som en kommentar till detta säger Mr Tickner, ”Alla användare kan använda Equator. Det är verkligen enkelt; lägg bara på detaljen och tryck på knappen. Det förenklar processen fullständigt och frigör personal, vilket hjälper till att snabbt ge ROI för cellen”.

High-Tech har lyckats minska tillverkningskostnaden för detaljen med 27 %, och Equator-mätsystemet är en faktor i detta. Detta hade en stor inverkan på konkurrenskraften för denna typ av tillverkning, vilket möjliggjorde för företaget att tillverka samma precisionskvalitetsdetaljer, medan de också gav mer värde till kunderna. Det är genom att införa dessa typer av lösningar och att kontinuerligt sträva efter att förbättra sina processer som High-Tech har tilldelats 6 på varandra följande SC21 silver awards, vilket är oöverträffat i Storbritannien. Detta pris erkänner bedrifter inom flyg- och förvarsindustrin, för kvaliteten hos de produkter som ett företag tillverkar, och deras förmåga att leverera dem. För att erhålla en silver award måste ett företag kontinuerligt uppnå 95 % leveransprestanda och minst 99,5 % kvalitet hos detaljerna till alla sina kunder.

Mr Tickner förklarar, ”Sedan vi började använda Equator har vi inte tillverkat en enda dålig detalj. Med Equator kan användarna utföra fullständig processkontroll. De tittar alla på processövervakningsskärmen, en del av Equator-programvaran, som listar alla mått som mäts. Bredvid namnet på måttet finns en liten stapel som växlar från grönt till gult till rött då storleken eller positionen för varje mått börjar avvika. Användarna vet vilket verktyg på maskinen som ansvarar för varje mått, så de kan korrigera processen ibland, för att återföra den till väl inom toleransen. Då vi utför 100 % inspektion skulle det vara mycket svårt att tillverka en felaktig detalj”. Han fortsätter: ”Vi använder också mätdata för att testa olika typer av verktyg, för att se vilka som ger oss bäst effektivitet – något som vi kan spara pengar på i framtiden”.

Efter framgången med denna tillverkningscell planerar Mr Tickner att använda Equator-mätsystemet som en del av framtida celler som han kommer beställa för kommande jobb. Han avslutar: ”När du hittar något som hjälper dig att tillverka en perfekt detalj varje gång, minskar personalbehovet, minskar de totala kostnaderna och inte själv kostar en förmögenhet så är det en vinnande lösning. Våra kunder får ta del av alla fördelar, och de vet att de får den bästa kvaliteten till det bästa priset”.