”Enorma reduceringar av inspektionstider och dessutom möjlighet att mäta form”

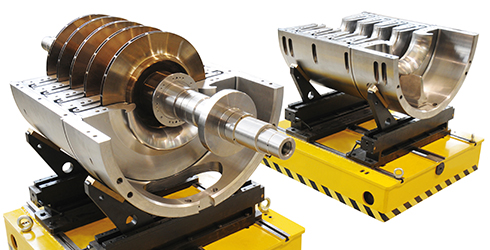

GE Oil and Gas bjuder varje år in sina kunder till öppet hus på fabriken i Florens i Italien. Det här året kom 800 kunder för att se resultatet från ett introduktionsprojekt för ny teknik inom GE Oil and Gas – en DEA Global koordinatmätmaskin (CMM) som efterhandsutrustats med ett Renishaw REVO®-system och mäta impellerkomponenter med en mycket hög hastighet.

Claudio Bartali är projektledare för tillverkningsteknik och han förklarar: ”Demonstrationen var spektakulär – inspektionstiden för en typisk impeller reducerades till en fjärdedel. Men det är inte hela anledningen till att vi startade projektet och anlitade Renishaw för att eftermontera REVO-systemet på vår koordinatmätmaskin. Den spännande delen startar mycket snabbt när vi använder en mycket stor mängd data som uppmätts med REVO-systemet för att jämföra formen på de inspekterade ytorna med 3D CAD-systemet.”

Efterhandsmonteringen utförs direkt av Renishaw med egna erfarna ingenjörer. En skillnad mot tidigare är att man ersatt föregående huvud, mätprob, DEA-styrenhet och programvaran PC-DMIS®. I stället används nu Renishaw Renscan5™ och REVOs 5-axliga skanningshuvud, UCC eftermonteringUCC2-styrenhet och programmet MODUS™.

Saverio Chiari som är chef för tillverkningsteknik är mycket glad över hur smidigt allt gått. ”Renishaws service är mycket bra – de är mycket fokuserade på kundservice och har givit stort stöd vid växlingen till REVO”. Med ett krav på 100 % inspektioner ställs det höga krav på koordinatmätmaskiner och programmeringssystem, vilka måste anpassas hela tiden. På GE-anläggningen i Florens används DEA Global för att utföra måttinspektioner på komponenter som varierar i storlek och geometri upp till 1 000 mm diameter.

Den nya REVO-mätmetoden

REVO är en kontaktskanningsprob med två (2) integrerade mätaxlar som kan arbeta i genuint 5-axligt mätläge vid användning av 3 axlar på koordinatmätmaskinen, vilket ger en helt annorlunda metod att kontrollera impellerns mått. Den översta ytan mäts till exempel med det som Renishaw kallar en packningsskanning – ett snabbt svep över den översta maskinbearbetade ytan på cirka två sekunder. Tusentals mätpunkter samlas in. Detta kan jämföras med tidigare metoder som innefattar fyra kontaktutlösningspunkter och tar nästan 30 sekunder att genomföra. Programvaran kan beräkna bästa tänkbara data och plotta ett plan genom alla punkter, vilket bekräftar ytans position och dess relation till andra ytor. I framtiden avser man att använda den här stora mängden data för att beräkna om ytan deformerats på något sätt, och ta reda på exakt vilka delar av ytan som avviker från den idealiska CAD-modellen av komponenten.

Nya inspektioner utan någon ny maskin

Paolo Trallori är chef för kalibrering och mätteknik, och han förklarar varför man valde att eftermontera REVO. ”Vi behövde förändra vår inspektionskapacitet men vi kunde inte motivera kostnaden för en ny maskin. Det lätta REVO-huvudet är extremt snabbt vid mätning, och hastigheten för maskinens axelrörelser är inte längre någon begränsande faktor – maskinen fungerar ofta bara som en bärare för REVO. I de flesta fall kan vi nu utföra inspektionsrörelserna 50 till 100 gånger snabbare än tidigare”.

Paolo Trallori fortsätter: ”Vissa rörelser, till exempel avsökning av impellerns ytterdiameter, begränsas av maskinens hastighet, men i det här fallet kommer REVO fortfarande att förkorta de totala inspektionstiderna. Genom att hålla oavbruten kontakt med ytan i en enda snabb rörelse – i stället för att flytta fram och tillbaka mellan enstaka mätpunkter – så kan tiden förkortas betydligt. Och vi har samlat in tusentals punkter i den rörelsen. Vänta bara tills vi börjat analysera dessa data och kan söka efter avvikelser på den uppmätta ytan jämfört med CAD-modellen. Vi kommer att kunna certifiera kvaliteten på komponenterna både avseende formtolerans och enkel måttolerans”.

GE Oil and Gas beslutade sig för att testa noggrannheten i det nya systemet och utförde en direkt jämförelse mellan kontaktutlösningsmetoden och REVO-metoden. ”Noggrannheten i uppmätta punkter var minst lika bra, men med betydligt högre hastigheter samtidigt som många fler mätpunkter samlas in”, sammanfattar Paolo Trallori.

Integration i ett mycket flexibelt produktionssystem

Saverio Chiari kommenterar: ”Man kan säga att vi tagit steget förbi ett system som tagits fram för tillverkning till ett system som tagits fram för inspektion.” Renscan5-systemet har integrerats fullt ut i produktionssystemen hos GE Oil and Gas, och det är Renishaws MODUS-program som utför inspektionsrörelser som genereras av ett Unigraphics CAD/CAM-system.

Kompatibiliteten mellan MODUS och DMIS är mycket viktig här. Den 3D CAD-modell som genererats vid utformningen av komponenten används ursprungligen för allt, inklusive maskinbearbetning av komponenten, och därefter verifiering av dess kvalitet. Varje komponent spåras genom hela processen genom sitt serienummer med ett komplett register över varje steg i produktionen. GE Oil and Gas kommer nu att ta ytterligare ett steg och man kommer att lägga till extra kvalitetsdata i detta register, med möjligheten att ytterligare förbättra maskinbearbetningen.

Nästa steg

Teamet hos GE Oil and Gas är mycket tydliga med hur de avser att fortsätta med projektet – genom att använda inlästa data för att jämföra former, och genom att eftermontera fler koordinatmätmaskiner. En andra maskin (en DEA Scirocco) med lägre volym för mindre impeller-enheter, håller för närvarande på att utrustas med ett eftermonterat REVO-system. En annan större traversmaskin som används för mycket stora impellerdetaljer kommer eventuellt också att utökas med eftermonterad utrustning. Dessa maskiner inspekterar andra delar ur GE Oil and Gas-sortimentet, så de kommer att använda alla inspektionsrutiner i REVO.

Claudio Bartali sammanfattar: ”REVO har givit oss en mycket bättre och mer heltäckande metod för att utföra inspektion på kortare tid, och nu kommer vi att implementera kvalitetsstandarder för formmätning, något som vi aldrig kunnat göra tidigare”.

Om GE Oil and Gas

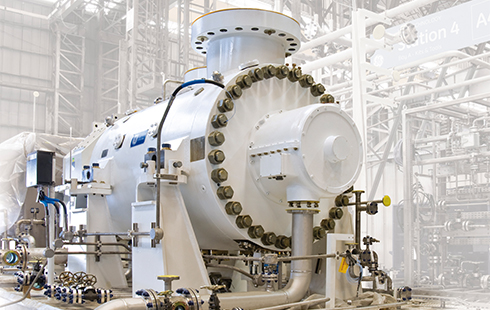

GE Oil and Gas har sitt affärsmässiga huvudkontor i Florens, och här finns över 20 000 installerade maskinenheter och annan utrustning. Projekten omfattar världens största naturgasledningar, nyinjektion av gas med högt svavelinnehåll, förbättringar av säkerheten och produktiviteten hos världens pipelines för olja och gas, och utrustning för produktion av olja och gas från resurser under havsbotten.

GE Oil and Gas är en av branschens ledande leverantörer av turbiner, kompressorer, pumpar, statisk utrustning och mätsystem, och man satsar stort på att leverera högklassiga system till kunderna. Detta innefattar även ett kvalitetsstyrningssystem som integrerar GE Six Sigma-metoderna med kvalitetsstandarderna enligt ISO 9001.