"Let the good times roll" con l'ispezione a 5 assi sulle macchine di misura

Nello stabilimento Kawasaki di Maryville, in Missouri, le sonde di scansione accelerano la misura di forma e la correzione sui centri di lavoro, riducono i fermi macchina e accorciano la calibrazione da diverse ore a pochi minuti. La maggiore flessibilità e rapidità di misura migliorano la qualità delle informazioni restituite alla produzione e alla R&D, mentre la scansione sulle macchine di misura potrà eliminare i sistemi di ispezione dedicati per ingranaggi e camme.

"Let the good times roll" è lo slogan Kawasaki, che invita a sfruttare lo slancio dei momenti positivi della vita. Anche lo stabilimento di Maryville, in Missouri, sta sfruttando gli slanci produttivi permessi dalle nuove tecnologie: l'introduzione di due sistemi di scansione a 5 assi ha tagliato i tempi di ispezione e di calibrazione sulle macchine di misura, oltre ad accelerare il controllo di qualità dei componenti motore di piccole dimensioni. I sistemi Renishaw REVO® a 5 assi, installati su una Mitutoyo Crysta-Apex 121210, hanno sostituito due testine indexate PH10 che utilizzavano sonde di scansione SP25M su CMM tradizionali a 3 assi. Le macchine di misura con REVO hanno dimezzato i tempi di ispezione nelle applicazioni che richiedevano lunghe attività di scansione, hanno eliminato la necessità di avere configurazioni personalizzate per le sonde, hanno ridotto i tempi di calibrazione da 6-7 ore a circa 45 minuti e hanno aggiunto nuove capacità per la raccolta di una grande quantità di dati di misura di forma, con un conseguente miglioramento della qualità dei pezzi. Ma il fattore più importante è stata la capacità dei sistemi REVO di aumentare significativamente l'efficacia delle ispezioni, la qualità dei dati e la flessibilità dell'ufficio Qualità. Tutte queste doti li hanno resi un elemento di grande valore strategico sia per la produzione sia per la ricerca e sviluppo.

Il sistema produttivo Kawasaki

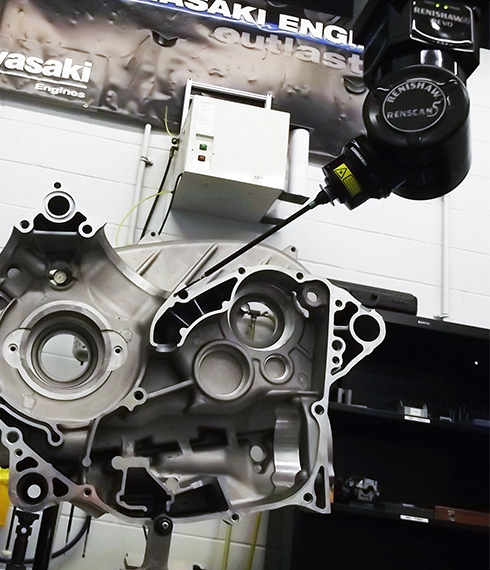

Lo stabilimento Kawasaki di Maryville, aperto nel 1989, ha una superficie di quasi 75.000 metri quadri e produce motori a uno o due cilindri, con raffreddamento ad aria o ad acqua. Sono motori con cilindrata massima 1000 cc, da montare su tagliaerba per uso professionale o domestico. Un secondo impianto produce quad e veicoli commerciali Mule™. Le attività di Maryville includono stampaggio in alluminio e in plastica, molta asportazione di truciolo, verniciatura e assemblaggio. Si producono circa 500.000 motori all'anno, tutti provati individualmente prima della spedizione.

"Utilizziamo il Kawasaki Production System (KPS)," racconta JC Watts, supervisore del Quality Control Technical Group di Maryville. "Anche se le nostre attività si incentrano sulla produzione in piccoli volumi di articoli molto diversi fra loro, possiamo vantare standard di qualità e lavorazione paragonabili ai più alti livelli dell'industria automobilistica." Lo stabilimento ha 50 linee produttive, solitamente disposte in celle a U, con le macchine iniziale e finale posizionate una di fronte all'altra. "In pratica si tratta di una produzione a pezzo singolo. Le linee di lavorazione completano il pezzo tramite una serie di processi che si svolgono a velocità elevata," spiega Watts. Kawasaki utilizza processi automatizzati, per mezzo dell'integrazione di robot, in molte operazioni di stampaggio e anche in alcune lavorazioni per asportazione. In una delle linee di per la produzione di basamenti, i robot caricano le materie prime e scaricano i pezzi finiti, posizionati poi in magazzino in attesa dell'assemblaggio. I pezzi sono lavorati in alluminio, ghisa e acciaio.

"Adottiamo tolleranze simili a quelle utilizzate dalle case automobilistiche per i prodotti di alto profilo e abbiamo 4 o 5 processi critici per la lavorazione dei pezzi in alluminio e addirittura 15 per i componenti in acciaio," continua Watts. Non è raro trovare tolleranze alla singola cifra in micron per le forme, e a 0,05 mm per la posizione.

Il reparto per il controllo qualità ha la responsabilità di ispezionare 125 diversi pezzi prodotti in massa, nonché tutti i pezzi dei fornitori e quelli prodotti per lo sviluppo tecnico. Il laboratorio dispone di un sistema di controllo ambientale e si trova a fianco delle linee di produzione. I pezzi da sottoporre a ispezioni di routine sono consegnati tramite carrelli oppure con un veicolo elettrico in grado di trainare più carrelli. I componenti critici possono essere consegnati a mano per ispezioni urgenti durante un cambio di linea oppure se un operatore sospetta la presenza di un problema.

Vantaggi della scansione a 5 assi

"Quando ho iniziato a lavorare qui, in officina c'erano due macchine di misura a 3 assi con teste PH10 e sonde SP25, più un'altra macchina con sonda a testa fissa," racconta Watts. "La necessità di configurare le sonde e la limitazione imposta dalle nostre apparecchiature (nonostante le teste articolate) ci causavano molta frustrazione. Le configurazioni erano talmente tante che le calibrazioni richiedevano anche sei o sette ore, con un impatto negativo sulla produttività. Volevamo fare qualcosa di più di ciò che facevano gli altri, e per questo abbiamo iniziato a guardarci intorno. Il sistema REVO a 5 assi ci è subito apparso come il più rapido e flessibile a disposizione sul mercato. Rappresentava la scelta ideale per le nostre esigenze."

Nel 2009 Kawasaki ha acquistato una nuova macchina Mitutoyo Crysta-Apex 121210, dotata di un sistema REVO e l'anno successivo, quando i programmi per la prima sono stati completati per tutti i pezzi, ha deciso di eseguire il retrofit di un'altra macchina identica.

La sonda di scansione a 5 assi REVO può acquisire fino a 6000 punti dati al secondo ed è stata progettata per effettuare misure di precisione ad alta velocità di superfici sagomate e di geometrie complesse che richiedano il rilevamento di una grande quantità di dati, per convalidare con accuratezza forma e idoneità. Utilizza due assi rotanti, uno sul piano verticale e l'altro su quello orizzontale, che permettono posizionamento e rotazione continui. Il software a 5 assi guida la testa di misura e ne sincronizza il movimento con quello degli assi lineari della CMM. Una serie di algoritmi consentono di definire il percorso della sonda e guidano la CMM con movimenti continui e coordinati. La testa adatta la propria posizione mentre effettua le misure, mantenendo la punta dello stilo a contatto con i profili variabili anche a velocità di 500 mm/sec.

"Anche se le SP25 erano sonde di scansione, il 95% delle ispezioni era effettuato a contatto: la scansione era troppo lenta con una macchina a 3 assi," spiega Watts. "I nostri alesaggi cilindrici e a gomito sono buoni esempi dei casi in cui reputavamo inadeguate le ispezioni a contatto. Per raccogliere in modo accurato dati sufficienti a misurare la geometria di un foro con un diametro di 80 - 100 mm e una profondità di 150 mm, con la SP25 ci voleva tanto tempo che lo facevamo solo al setup macchina e su richiesta speciale dell'ufficio progettazione. Ora per ogni misura che effettuiamo REVO esegue una scansione a spirale degli alesaggi e il sistema invia al software i valori acquisiti. Inoltre, postiamo un grafico dei punti in rete, dove tutti quelli della Qualità, Tempi e Metodi o Produzione possono vederlo, e questo aiuta veramente a trovare soluzioni se sorgono problemi. I problemi si possono VEDERE. Le operazioni che con SP25 richiedevano 3 o 4 minuti possono essere completate in 10 secondi con REVO." Le teste di scansione REVO hanno completamente eliminato la necessità di svolgere ispezioni a contatto. Ora che non c'è più uno svantaggio sul tempo, il 95% delle ispezioni è fatta per scansione. In questo modo, Kawasaki può raccogliere una quantità di dati tale che pone una sfida alla capacità dei computer che li analizzano. La sonda REVO è anche in grado di eseguire ispezioni punto-punto con il "tocco di testa" oppure con il tradizionale sistema di movimento macchina, se la situazione lo richiede.

"Grazie alle scansioni, i responsabili dei reparti produttivi e tecnici hanno la certezza di ricevere dati validi," aggiunge Watts. "Con le ispezioni a contatto, se si prendono solo sette o otto punti, può accadere che un granello di sporcizia falsi la lettura e generi una non conformità. La posizione del cerchio può sembrare spostata. Abbiamo diversi esempi documentati di appaiono errori di planarità e geometrie di fori cilindrici che semplicemente non avremmo visto con le ispezioni a contatto, a causa del numero ridotto di dati rilevati. Siamo riusciti comunque a fermare i pezzi difettosi prima che uscissero dallo stabilimento, ma ormai erano da buttare. Le funzioni di scansione di REVO ci permettono di rilevare gli errori di forma molto più rapidamente, senza impatti negativi sulle ispezioni. In pratica, siamo diventati più proattivi nel rilevare tempestivamente eventuali problemi qualitativi."

Le funzioni di scansione di REVO ci permettono di rilevare gli errori di forma molto più rapidamente, senza impatti negativi sulle ispezioni. In pratica, siamo diventati più proattivi nel rilevare tempestivamente eventuali problemi qualitativi."

Kawasaki, USA

Meno configurazioni uguale più flessibilità

Grazie a REVO, lo stabilimento di Maryville è ora in grado utilizzare due sole configurazioni di sonda per misurare tutti i pezzi di produzione di massa, riservando le sonde speciali alle applicazioni speciali. Anche le configurazioni speciali per l'accettazione dei pezzi in ingresso sono state eliminate, perché gli angoli a posizionamento infinito di REVO consentono di misurare un pezzo senza richiedere particolari elementi di fissaggio o una sonda piuttosto che un'altra. Grazie alla riduzione del numero delle sonde, i tempi di calibrazione sono scesi a circa 46 minuti. Ora, i tecnici del controllo qualità possono monitorare la calibrazione, senza bisogno di calibrare ciascun turno.

"Siamo anche in grado di misurare tutti i pezzi della produzione di massa utilizzando solo due configurazioni di sonde," dice Watts. "Siamo riusciti a eliminare del tutto le configurazioni con stilo a sfera grande, perché l'angolo di approccio che REVO crea fra lo stilo e il pezzo è molto ampio. Durante la scansione, REVO mantiene l'angolo di approccio che permette di misurare elementi cilindrici di grandi dimensioni, come ad esempio fori cilindrici, utilizzando lo stesso stile adottato per la misura di fori da 5 mm, senza rischi di toccare con il gambo dello stilo."

La flessibilità del sistema REVO ha permesso a Kawasaki di velocizzare significativamente i tempi produttivi. "Siamo in grado di misurare qualsiasi pezzo su entrambe le macchine utilizzando un numero limitato di pezzi di fissaggio e senza alcuna calibrazione speciale," asserisce Watts. "Tutti i pezzi sono misurati utilizzando tre tipi di fissaggi. La sonda REVO si orienta sul pezzo dopo l'allineamento iniziale. L'utilizzo di fissaggi speciali è stato eliminato quasi completamente, senza rischi di errori di misura dovuti all'allineamento dei pezzi."

Kawasaki programma direttamente tutte le routine di ispezione, tramite il software Mcosmos 3.1 di Mitutoyo. L'aggiornamento a REVO ha prodotto un passaggio alla programmazione parametrica e modulare delle routine di ispezione, tramite lo sviluppo in-house del codice. In questo modo, diventa possibile utilizzare lo stesso programma per un'intera famiglia di pezzi. "Ad esempio, possiamo produrre 30 tipi diversi di albero motore, ma dato che tutti utilizzano gli stessi elementi, con dimensioni o posizioni diverse, siamo in grado di utilizzare lo stesso programma di ispezione per misurare tutti i pezzi," dichiara Watts. "Questo è uno dei maggiori vantaggi che abbiamo ottenuto." Gli angoli infiniti del sistema REVO semplificano la creazione di programmi parametrici, perché non si rischia che lo stilo interferisca con un elemento del pezzo, a causa delle dimensioni o del suo orientamento. La sonda si allinea in modo normale all'elemento da misurare, con una notevole semplificazione della programmazione.

Ispezioni più rapide e dati migliori dalla Qualità alla Ricerca e Sviluppo

Secondo Watts, il passaggio da una programmazione a 3 assi a una a 5 assi non è difficile e anche un programmatore con capacità limitate è in grado di programmare le ispezioni REVO su 3 assi. Tuttavia, se si tratta di ottimizzare la velocità di ispezione, diventa molto importante la capacità di sfruttare al meglio i movimenti della testa. "In questo modo si possono eseguire scansioni con la massima rapidità, senza rischi di errori di misura," aggiunge. "Con REVO si apre un intero modo di possibilità, con poche limitazioni. Ciò significa che anche i programmatori meno esperti possono raggiungere velocità adeguate."

I risultati dell'ispezione possono essere inviati manualmente alle linee produttive oppure gli operatori possono accedervi a livello locale tramite una rete informatica. "Alcuni dei nostri rapporti di ispezione sono in grado di fornire dati sulle correzioni direttamente al sistema di coordinate dei centri di lavoro. In questo modo, l'operatore ha la possibilità di leggere la correzione direttamente nel rapporto, senza rischi di fraintendimenti. Sfruttiamo al massimo gli algoritmi di best fitting e operiamo congiuntamente ai tecnici di produzione, soprattutto nel caso di pezzi che richiedano algoritmi complessi per una corretta regolazione. Inoltre, abbiamo la possibilità di utilizzare simultaneamente più regolazioni di processo. In passato eravamo limitati nell'agire in questa direzione, ma l'introduzione di REVO ci ha consentito di utilizzare programmazioni parametriche, che a loro volta ci hanno portato ad espandere ulteriormente le soluzioni a nostra disposizione."

In termini di velocità, qualità dei dati e capacità di ispezione, le scansioni a 5 assi con le macchine di misura hanno cambiato le regole del gioco qui a Maryville." asserisce Watts. "Avere due macchine completamente sovrapponibili è un grande aiuto, perché in caso di problemi o di interruzioni dovute alla ricalibrazione di una macchina, la misura dei pezzi può proseguire tranquillamente sull'altra. Non è un vantaggio da poco per l'ufficio Qualità, a cui capitava di dover misurare pezzi grandi nella macchina più piccola oppure di avere il pezzo con un angolo difficile sulla macchina che non lo poteva misurare. Capitava che la ricerca e Sviluppo ci chiedesse di misurare certe geometrie difficili, ed era pressoché impossibile farlo nel tempo richiesto. Ora siamo in grado di fornire i dati molto più in fretta, e con un livello di fiducia migliore, grazie alla scansione. La maggiore flessibilità, il minor numero di elementi di fissaggio, la misura delle forme, la programmazione parametrica sono tutti vantaggi collaterali che vanno ad aggiungersi alla maggiore rapidità di esecuzione."

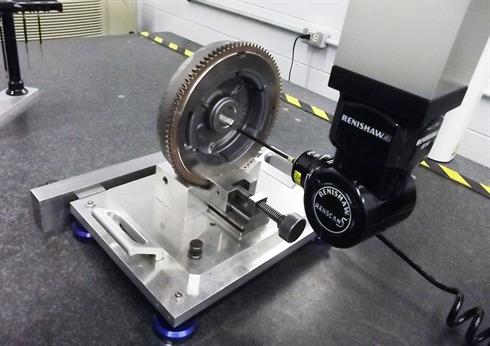

Lo stabilimento di Maryville ha fatto passare oltre 50.000 pezzi sotto le macchine dotate di REVO e Watts sta valutando la possibilità di espandere l'utilizzo di REVO alle ispezioni di ingranaggi e camme. "Abbiamo sviluppato algoritmi e subroutine nel nostro software per le camme: un'operazione che sarebbe risultata molto più complessa senza il sistema REVO perché la misura del sollevamento dei lobi richiede angolazioni molto particolari."

Tutti i documenti e le immagini sono protetti da copyright di Renishaw plc