I tempi di ispezione delle palette per turbine si riducono del 50%

Europea Microfusioni Aerospaziali è un'azienda con sede a Morra De Sanctis, in provincia di Avellino, specializzata nella produzione di palette per turbine. Da qualche tempo, EMA si è affidata alle sonde a 5 assi PH20 di Renishaw per svolgere tutte le operazioni di ispezione. Rispetto al precedente sistema a 3 assi, i tempi ciclo si sono ridotti drasticamente, anche del 50%.

Background

Europea Microfusioni Aerospaziali (EMA), fa parte del gruppo Rolls-Royce, leader mondiale nella fabbricazione di sistemi di propulsione per veicoli civili e militari (aerei, navi, sommergibili e altro ancora) e di turbine per uso industriale.

Lo stabilimento EMA di Morra De Sanctis vanta un impianto manifatturiero di 20.000 m2 in cui vengono prodotti statori di precisione e palette per rotori in leghe speciali per turbine di aereo ad alta, media, e bassa pressione, usate in applicazioni civili e militari. L'azienda realizza anche palette per turbine industriali, impiegate per la produzione di energia elettrica.

Più di due terzi della produzione di EMA è destinata a nomi di prestigio nel settore aeronautico italiano e internazionale, fra cui Rolls-Royce, AgustaWestland, Ansaldo Energia, Avio, Turbocare, Siemens e MAN. Circa il 25% dei velivoli militari di tutto il mondo installa motori Rolls-Royce, con componenti realizzati da EMA.

"Con l’introduzione della testa PH20 è stato possibile ridurre sensibilmente i tempi di misura e il numero dei cambi stilo che vengono effettuati durante il ciclo di controllo. L’utilizzo del software MODUS™ ha inoltre ridotto e ottimizzato i tempi di programmazione. Siamo riusciti a ridurre i tempi ciclo tra il 30 e il 50% e, in alcuni casi, anche oltre.

Europea Microfusioni Aerospaziali (Italia)

La sfida

Le palette per turbine e motori di aerei vengono prodotte con super leghe in grado di resistere a temperature e pressioni molto elevate. In genere, le loro forme sono complesse, al fine di massimizzare l'efficienza e ridurre sollecitazioni e usura. Tuttavia, per la loro realizzazione si ricorre a una delle tecniche più antiche del mondo: la pressofusione.

EMA ha perfezionato una serie di tecnologie di microfusione, che vengono utilizzate anche per la produzione delle palette e che prevedono l'uso di singoli cristalli di lega metallica. L'azienda è inoltre specializzata nei processi di microfusione a cera persa che partono dalla creazione di modelli in cera ottenuti da stampi in metallo.

I modelli vengono quindi rivestiti di materiale in ceramica in grado di sopportare temperature molto elevate. La cera viene rimossa e il guscio di ceramica diventa lo stampo in cui versare la super lega. Al termine del processo di solidificazione e raffreddamento, i pezzi pressofusi vengono trattati termicamente e sottoposti alla finitura, quindi ogni pezzo viene ispezionato con ultrasuoni, raggi X e prove di penetrazione dei liquidi per verificare l'accuratezza delle dimensioni e l'integrità strutturale.

Lo sviluppo di un processo efficiente per la verifica dell'accuratezza dimensionale delle palette per turbine e per motori di aerei è difficile a causa della complessa geometria dei pezzi e della necessità di ispezionare ogni singolo pezzo prodotto.

Soluzione

Ing. Vittorio Caggiano, Responsabile controllo qualità: "Ci siamo resi conto che andava trovata una nuova soluzione che ci consentisse di migliorare l’efficienza della fase di controllo dimensionale in termini di numero di pezzi misurati per unità di tempo"

Le soluzioni disponibili erano due: investire in nuove macchine di misura o ridurre i tempi del ciclo di misura, andando quindi ad aumentare la capacità delle macchine di misura già in reparto.

"Fino a un paio di anni fa, tali macchine lavoravano con tastatori Renishaw PH10 a 3 assi, con teste indicizzate, che imponevano alcune limitazioni sia in termini di libertà dei movimenti sia in termini di tempi di cambio stilo", ha spiegato l'ing. Caggiano. Tali limitazioni rappresentavano un elemento di criticità, a causa della complessità morfologica dei pezzi che imponeva un numero elevato di cambi stilo per ogni ciclo di misura.

"Abbiamo lavorato a stretto contatto con i tecnici Renishaw per trovare la soluzione ideale. Abbiamo anche inviato alcuni campioni dei nostri prodotti alla sede Renishaw di Torino per svolgere alcuni test di misura e ci siamo convinti che la strada più vantaggiosa per noi era quella di investire in nuove teste di misura, le Renishaw PH20 a 5 assi, con software metrologico MODUS. Renishaw si è occupata del retrofitting delle nostre macchine con le nuove sonde e lo staff della sede torinese ha creato circa cinquanta cicli di misura durante il nostro periodo di training".

Risultati

"Il risultato ottenuto è stato molto soddisfacente" ha aggiunto Maurizio Rullo, Responsabile programmazione CMM. "Con l’introduzione della testa PH20 è stato possibile ridurre sensibilmente i tempi di misura e il numero dei cambi stilo che vengono effettuati durante il ciclo di controllo. L’utilizzo del software Modus ha inoltre ridotto e ottimizzato i tempi di programmazione. Siamo riusciti a ridurre i tempi ciclo tra il 30 e il 50% e, in alcuni casi, anche oltre!"

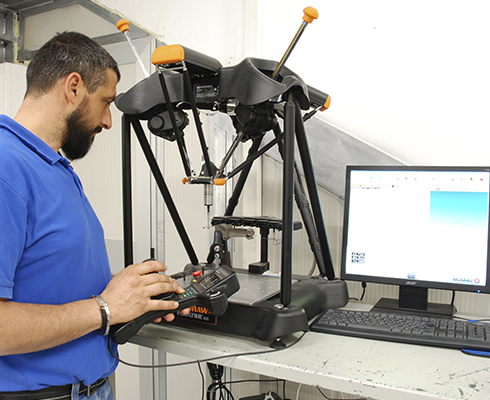

EMA ha anche acquistato da Renishaw un calibro flessibile Equator™ per verificare in modo rapido ed efficiente la geometria e le forme di pezzi prodotti in grandi volumi.

"Grazie a Equator è stato possibile riunire tutta una serie di controlli su componenti specifici che prima venivano effettuati con più strumenti, con conseguenti riduzioni dei tempi di controllo", ha concluso Rullo.

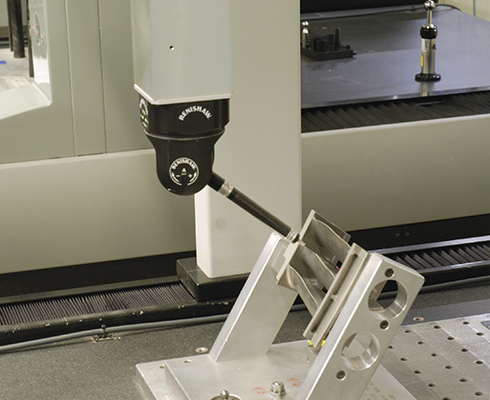

Renishaw PH20 e software MODUS

L'esclusivo sistema di acquisizione del PH20 consente di rilevare i punti di misura con il semplice spostamento della testa, mentre la struttura della macchina rimane immobile. Utilizzando il movimento di rotazione rapida della testa, è possibile rilevare i punti con la massima accuratezza e ripetibilità. Inoltre, gli spostamenti sui 5 assi eliminano i tempi di inattività dovuti al riposizionamento della testa.

Le infinite possibilità di posizionamento di PH20 garantiscono un accesso ottimale agli elementi, riducendo al minimo le pause per il cambio stilo. Il movimento simultaneo su 5 assi permette di misurare sulla CMM pezzi di grandi dimensioni, perché si riduce lo spazio necessario per le rotazioni della testa intorno al pezzo. PH20 è in grado di allinearsi automaticamente con il sistema di coordinate del pezzo. In questo modo si evitano collisioni e si elimina la necessità di fissaggi complessi.

L'esclusivo sistema di calibrazione rapida determina l'orientamento della testina e della sonda con una singola operazione e successivamente consente di effettuare misure con tutte le angolazioni.

PH20 si allinea automaticamente con l'origine pezzo per evitare collisioni ed eliminare la necessità di fissaggi complessi.

L’esclusivo sistema di calibrazione rapida determina l’orientamento della testina e della sonda con una singola operazione e consente di effettuare misure con tutte le angolazioni.

Il software di metrologia MODUS semplifica la programmazione dei cicli di misura e l'esecuzione di misure complesse. Il software consente lo sviluppo offline di programmi avanzati, direttamente da CAD con funzioni di simulazione, rilevamento delle collisioni e verifica su schermo del percorso della sonda. In questo modo è possibile ridurre al minimo i tempi di inattività delle macchine: i programmi arrivano in macchina già pronti all’uso e i tempi di prova sono ridotti al minimo o eliminati del tutto.

Riprodotto da un articolo originale di Ernesto Imperio (Tecnologie Meccaniche)