Systèmes de réglage d’outil et détecteurs de bris d’outil

Réalisez un usinage à CN précis et efficace grâce à nos systèmes de réglage d’outil et détecteurs de bris d’outil automatisés sur machine. Explorez notre gamme de solutions avec et sans contact pour machines à CN.

Les détecteurs de bris d’outil déterminent si les outils à l’intérieur d’une machine-outil sont cassés ou intacts. Les systèmes de réglage d’outil sur machine peuvent également détecter automatiquement les bris d’outil, cependant ils peuvent aussi mesurer la géométrie de l’outil et mettre à jour les corrections d’outil sur la CN. En détectant et en corrigeant les erreurs d’outil, nos systèmes de réglage d’outil et nos détecteurs de bris d’outil améliorent la qualité des pièces, réduisent les coûts de rebut et renforcent la confiance dans les procédés d’usinage.

En mesurant automatiquement les outils de coupe sur la machine, les opérateurs n’ont plus besoin de consacrer du temps à cette tâche manuelle. Le risque d’erreur humaine est donc réduit. Grâce au réglage automatique des outils, les opérateurs peuvent consacrer du temps à d’autres activités dans l’atelier.

Nos systèmes de réglage d’outil sur machine et nos détecteurs de bris d’outil fonctionnent en toute transparence avec de nombreux types de machines à CN pour les applications de fraisage, de tournage et de meulage. Adoptez cette technologie de pointe dès aujourd’hui pour améliorer vos capacités de fabrication et rester en tête sur un marché si concurrentiel.

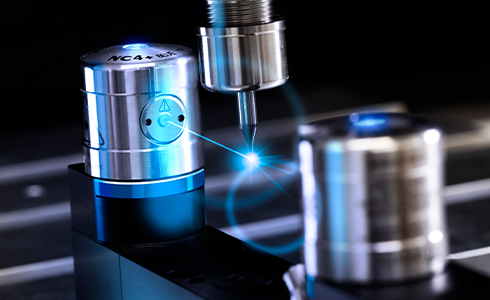

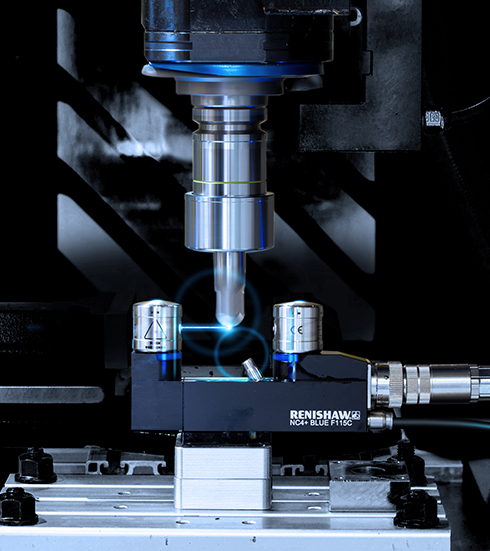

Découvrez nos systèmes de réglage d’outil laser avancés pour régler les outils, détecter les arêtes ébréchées, surveiller les excentricités et contrôler les profils complexes, le tout sans risque d’endommager l’outil pendant la mesure.

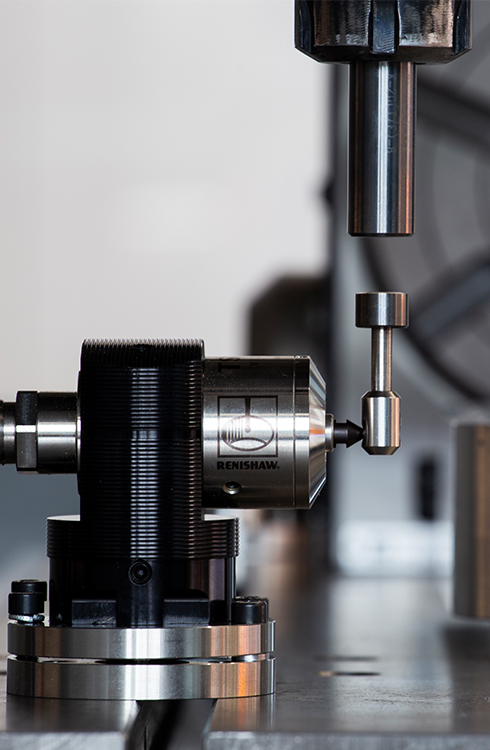

Découvrez nos systèmes de réglage d’outil avec contact pour le réglage d’outils et la détection de bris d’outils. Avec la technologie de transmission de votre choix en fonction de votre application.

Découvrez nos bras haute précision pour la mesure d’outils et de pièces, conçus pour les machines à CN à 2 et 3 axes.

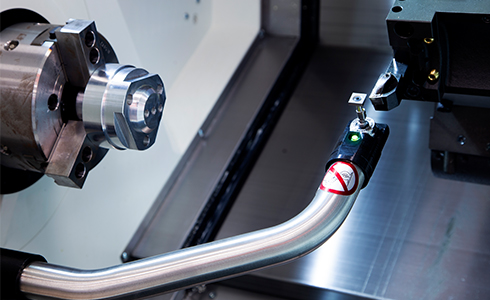

Découvrez notre système de détection de bris d’outil sans contact et à grande vitesse. Idéal pour les applications où le temps de cycle est crucial.

En quoi consistent le réglage d’outil et la détection de bris d’outil ?

Le réglage d’outil et la détection de bris d’outil sont la principale fonction des systèmes de mesure d’outil. Le réglage d’outil est le processus de mesure des dimensions et de l’état des outils de coupe sur une machine à CN. Le positionnement correct de l’outil est essentiel pour garantir des performances et une qualité optimales au cours du procédé d’usinage.

La détection de bris d’outil est la pratique qui consiste à détecter des bris d’outils de coupe. Si un outil se brise au cours d’un cycle d’usinage, les composants usinés risquent d’être imprécis et donc de se retrouver au rebut. Il est recommandé d’effectuer des cycles fréquents de détection de bris d’outil, car les outils, en particulier les plus petits, peuvent se briser facilement.

Quelles sont les sources courantes d’erreurs d’outil ?

Les erreurs d’outil peuvent avoir un impact négatif sur la qualité du produit final si elles ne sont pas contrôlées. Les sources d’erreurs d’outil sont les suivantes :

Usure d’outil : Au fil du temps, les outils de coupe s’usent en raison du contact constant avec le matériau de la pièce. Au fur et à mesure que l’outil s’use, ses dimensions peuvent varier. Cela affecte la précision du procédé d’usinage.

Géométrie incorrecte de l’outil : La longueur, le diamètre et le rayon de l’outil (dans le cas d’un outil arrondi) doivent être corrects pour garantir un usinage précis. Lorsque les outils sont mesurés sur un système de préréglage hors ligne, des erreurs de saisie manuelle de données sont possibles.

Défauts ou dommages de l’outil : Les outils peuvent être endommagés pendant l’usinage. Des outils brisés peuvent entraîner un usinage imprécis des pièces. Un mauvais état de surface peut être causé par des arêtes de coupe ébréchées ou des copeaux collés à l’outil.

Outil mal chargé : L’identification de légères différences entre des outils similaires peut s’avérer difficile. Par exemple, il peut être difficile de déterminer à l’œil nu la taille d’un rayon de nez d’outil. Si un opérateur identifie mal un outil, il risque de le charger dans le mauvais logement.

Problème de montage d’outil : S’il y a des débris entre la broche et le porte-outil ou si l’outil est mal fixé, l’excentricité de l’outil posera problème. Les entités usinées de la pièce risquent d’être coupées à la mauvaise taille.

Erreur manuelle : Selon le niveau de compétence de l’opérateur, le réglage manuel des outils sur la machine ne donne pas toujours les mêmes résultats. La précision du réglage d’outil peut être difficile à contrôler, car les opérateurs n’ont pas tous les mêmes aptitudes.

Dilatation thermique : En chauffant ou en refroidissant, la machine ou l’outil peut respectivement se dilater ou se contracter. Si la machine n’est pas thermiquement stable ou s’il n’y a pas assez de liquide de coupe pour l’outil, les variations de taille entraîneront des erreurs d’usinage. À cause de ces variations de température, la pièce usinée finale a peu de chances d’être précise.

Après une analyse détaillée, basée sur le coût d’exploitation des machines, nous savons que cela revient à une économie de plus de 150 000 € pendant la première année. Ceci tient au fait que la plupart du temps non productif des machines consacré au contrôle des outils est désormais transféré à l’usinage des pièces. Nous avons amorti l’investissement initial du TRS2s en seulement 5 mois à peine.

SAME DEUTZ-FAHR (Italie)

Avantages de l’utilisation d’un système de réglage d’outil automatisé sur machine

L’utilisation d’un système de réglage d’outil à l’intérieur de chaque machine à CN peut s’avérer plus efficace que l’utilisation d’un système de préréglage hors ligne. Cela apporte :

Une compensation d’usure en temps réel : La longueur et le diamètre de l’outil sont mesurés sur la machine à CN, juste avant le début de la coupe. Des réglages sont alors automatiquement apportés à la taille de l’outil dans l’automate à CN, ce qui améliore la précision de la coupe.

Détection des bris d’outils en cours de cycle : Tous les systèmes de réglage d’outil Renishaw peuvent détecter si un outil s’est brisé pendant l’usinage. Lorsque vous utilisez un système de réglage d’outil laser avancé, vous pouvez détecter de petits copeaux sur les arêtes de l’outil. La prévention de l’usinage avec des outils brisés améliore la qualité de la pièce. Dans les cas les plus graves, cela réduit également les risques d’endommagement de la machine.

Prise de décision : Vous pouvez programmer la machine pour déclencher une action en fonction de l’état de l’outil. Si un outil est brisé ou usé, vous pouvez déclencher une alarme. Si la machine fonctionne sans intervention humaine, il peut être judicieux de passer à un outil équivalent.

Gain de place : L’utilisation du réglage d’outil sur machine élimine la nécessité d’utiliser un système de préréglage séparé, ce qui permet de gagner de l’espace dans l’atelier.

Compensation de la dilatation thermique : La mesure des outils à l’intérieur de la machine, où la température correspond aux conditions de coupe, garantit qu’ils conservent la même taille pendant la mesure et la coupe, ce qui permet un usinage précis de la pièce. Lors de l’utilisation d’un système de préréglage, sa température peut être plus élevée ou plus basse que celle de la machine. L’outil peut alors se dilater ou se contracter, ce qui entraîne une mesure inexacte de l’outil et, par conséquent, un usinage incorrect de la pièce.

Réduction du temps de réglage : La longueur et le diamètre de l’outil étant mesurés sur la machine, il n’est pas nécessaire de saisir le numéro ou les corrections de l’outil. Les opérateurs n’ont donc plus besoin de consacrer du temps à régler les outils sur la machine, ce qui augmente leur productivité.

Réduction du risque d’erreur de l’opérateur : Comme il n’est pas nécessaire de saisir le numéro ou les corrections de l’outil dans l’automate à CN, les systèmes de réglage d’outil automatisés réduisent la probabilité qu’un opérateur saisisse des valeurs erronées ou place la virgule au mauvais endroit.

Simplification du flux de travail : En mesurant à l’intérieur de la machine à CN, il n’est plus nécessaire de faire reculer ni avancer les outils entre le système de préréglage et la machine. Cela élimine le temps de transport et offre aux opérateurs un flux de travail plus rationnel, ce qui leur permet de travailler plus efficacement.

Étapes suivantes

Vous souhaitez obtenir plus d’informations ou discuter de vos besoins ? Envoyez un formulaire pour contacter votre bureau local.