Les solutions de mesure permettent de réduire les temps de test sur machine-outil jusqu'à 6 heures et demi

Fabricant bien établi de machines-outils, StankoMachComplex a dû faire face à un dilemme. Tandis que la demande pour sa gamme croissante de machines-outils augmentait rapidement, les procédures strictes de test de produits de l'entreprise engendraient un problème d'étranglement dans la production. Il devenait nécessaire d'accélérer la cadence de test tout en augmentant en parallèle l’exactitude des mesures de précision. Une combinaison de solutions de mesure Renishaw est venue apporter la réponse.

Contexte

StankoMachComplex est un fabricant bien établi d'une large gamme de machines-outils de précision. Il propose également un service d’assistance technique complète, comprenant la programmation sur CN, les réparations et les mises à niveau. Basée dans la ville de Tver, à 180 km au nord-ouest de Moscou, l’entreprise fournit des machines de tournage et de fraisage à des clients dans 45 États de la Fédération de Russie, en Biélorussie, en Estonie et en Ukraine.

La qualité d’abord est l'éthique de l'entreprise depuis sa création. Les machines-outils de StankoMachComplex sont conformes à des spécifications produit très strictes, aux normes de l'État russe et aux normes internationales de qualité ISO 9000.

Toute machine-outil quittant l'usine de Tver a été soumise à un processus de vérification intense, comprenant des tests de charge nulle, des tests de charge, ainsi que des tests de précision géométrique. La précision des produits et la répétabilité sont primordiales.

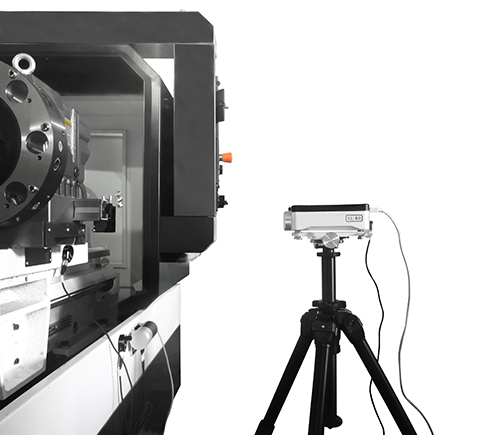

Vérifier la précision des mouvements de machines-outils dotées d’un laser XL-80

Vérifier la précision des mouvements de machines-outils dotées d’un laser XL-80

Défi

Le succès commercial de StankoMachComplex trouve confirmation dans les données de production de l'entreprise. Durant ses 20 premières années, elle a produit plus de 4000 machines de tournage et de fraisage. L'impact de l'augmentation de la demande, réhaussant les volumes de fabrication et la gamme en pleine expansion de produits de machines-outils, a néanmoins ajouté une pression croissante sur les procédures strictes de tests de précision de l'entreprise.

Dans ses premières années, l'entreprise utilisait des méthodes de tests manuels et des comparateurs à cadran. En peu de temps, il est devenu clair que l'approche était dépassée. Les tests étaient chronophages, les mesures étaient enregistrées manuellement et l'erreur humaine présentait un risque.

Andrei Korobeynikov, Chef du Service clientèle chez StankoMachComplex nous confie : « Au début, le processus de mesure de la précision de positionnement d’une seule machine-outil pouvait prendre jusqu'à 5 ou 7 heures. Au fil du temps, cela a clairement eu un effet négatif sur notre productivité. Pour garantir la qualité et la précision de nos machines-outils, nous avons dû trouver un équipement de mesure plus moderne et de haute précision pour nous aider à accroître notre cadence de test. »

Compte tenu de la variété de produits de machines-outils de l'entreprise, l'équipement devait être capable de mesurer une gamme complète de paramètres, incluant la géométrie des cadres et des guides, le positionnement CN, les axes linéaires et rotatifs.

Les systèmes de mesure Renishaw nous permettent de garantir la qualité et la fiabilité des produits de notre entreprise. » Les principaux avantages s’avèrent la facilité d'utilisation, la haute précision et l'efficacité des mesures, nous permettant d’avoir 100 % confiance dans nos produits.

StankoMachComplex (Russie)

StankoMachComplex utilise le Ballbar QC20-W pour suivre l'état de la machine-outil

Solution

« La série de normes de qualité ISO 9000 exige que les équipements de fabrication et de contrôle soient calibrés, suivis et vérifiés au moyen de procédures et de systèmes reconnus et traçables » affirme Andrei Korobeynikov.

« Face à l'acquisition de nouveaux systèmes de mesure pour l'usine de machines-outils de Tver, nous avons commencé par des recherches approfondies sur le marché. Ce que nous avons rapidement compris est que les principaux fabricants de machines-outils partout dans le monde utilisent des systèmes de mesure Renishaw. De toute évidence une solution éprouvée et testée, elle nous a menés vers une nouvelle étape dans les procédures de test chez StankoMachComplex et chaque jour depuis 20 ans, nous sommes convaincus d’avoir pris la bonne décision » déclare Andrei Korobeynikov.

La première étape dans la collaboration entre StankoMachComplex et Renishaw a été l'acquisition du Ballbar QC20-W et du système laser XL-80. Le système XL-80 est utilisé pour vérifier la le précision des mouvements sur les machines-outils. Les tests sont effectués sur chaque axe individuellement et, combinés aux données du QC20-W, apportent une image complète de l'état de la machine-outil. Lorsque cela est possible, une compensation peut être appliquée pour améliorer les performances de la machine-outil.

Après le démarrage de la production de machines de tournage-fraisage à axes rotatifs, StankoMachComplex s’est procuré un calibre d’axe rotatif XR20-W permettant de mesurer un axe rotatif jusqu’à ± 1 seconde d'arc. Le système permet des mesures de référence haute intégrité, prises sans contact et à distance de l'axe testé. Le système XR20-W dispose d’une flexibilité lui permettant d’être monté sur ou en dehors du centre de l'axe de rotation des machines en utilisant un logiciel OAR (Off Axis Rotary).

Résultats

Aujourd'hui, le kit d'outils de StankoMachComplex comprend cinq systèmes de mesure Renishaw : deux interféromètres à laser XL-80, deux Ballbars QC20-W et un calibre d'axe rotatif XR20-W.

Andrei Korobeynikov nous confie : « Nous utilisons les systèmes de mesure Renishaw au quotidien. Une inspection approfondie et des tests de précision de l'équipement machine nous permet de confirmer la classe de la machine-outil et de garantir la haute qualité de son fonctionnement. Les principaux avantages des systèmes de mesure Renishaw sont leur facilité d'utilisation, leur haute précision et leur efficacité de mesure. En comparaison avec des tests de mesure manuels, la durée du processus de mesure de la précision de positionnement a été divisée par 15, passant de 5-7 heures à 15-30 minutes. »

D'autres avantages de travailler avec Renishaw comprennent notamment des mises à jour logicielles régulières dans le but d'éliminer les erreurs, un élargissement des fonctionnalités, la prise en charge de nouvelles langues et les mises à jour aux normes.

Il poursuit : « Les systèmes de mesure Renishaw nous ont permis d'être confiants à 100% dans nos produits. Les systèmes de mesure enregistrent les résultats de tous les tests effectués, confirmant la conformité de la machine-outil avec la classe de précision déclarée. Et si nécessaire, nous pouvons également utiliser l'équipement pour vérifier les performances d’une machine-outil sur le site d'un client. Travailler avec des systèmes de mesure Renishaw nous permet de garantir la qualité et la fiabilité des produits de notre entreprise. »

Calibration d'axe rotatif sur une machine-outil avec XR20-W