Le palpage sur machines-outils augmente la productivité d’un atelier d’usinage

C’est lorsque l’atelier d’usinage Hammond Engineering, basé en Australie, a constaté que le réglage manuel de la position des pièces prenait du temps et était difficile à répéter qu’il a décidé de se tourner vers le potentiel du palpage sur machine. Depuis qu’il utilise le palpeur à transmission optique OMP40-2 de Renishaw, l’entreprise a enregistré des temps de réglage plus rapides et des niveaux de productivité plus élevés.

Travis Hammond, fondateur de Hammond Engineering

Contexte

Hammond Engineering est un atelier d’usinage basé à Bairnsdale. Ses services comprennent la conception assistée par ordinateur, le fraisage et le tournage à CN pour des tailles de production allant du prototypage aux grandes séries industrielles.

« J’ai créé Hammond Engineering pour combiner ma passion pour la métallurgie et mon amour de l’informatique », explique Travis Hammond, fondateur de Hammond Engineering. « Après avoir terminé mon apprentissage d’usineur de première classe, je me suis acheté un tour à CN d’occasion et je suis parti de là. Aujourd'hui, nous sommes une équipe de trois personnes qui travaillent pour fournir un service d’ingénierie plus axé sur la technologie que ce que la région a connu dans le passé. »

L’entreprise travaille principalement avec des clients des secteurs de l’alimentation et des pièces détachées automobiles, mais propose également des services de fabrication et de réparation générales pour l’industrie locale.

« Pendant que nous procédons à ces changements, par exemple pour aligner un étau ou régler une pièce, la machine ne fonctionne pas. Dans une si petite entreprise, le temps perdu est coûteux, nous avons donc commencé à chercher un moyen d’augmenter la productivité, de réduire les délais d’exécution et de diminuer les erreurs humaines. »

Hammond Engineering (Australie)

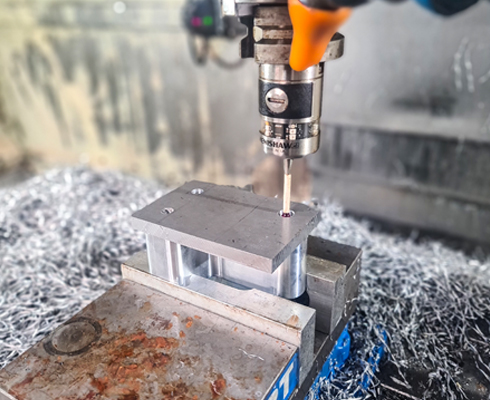

Réglage et contrôle des pièces à l’aide d’un palpeur à transmission optique OMP40-2 de Renishaw

Défi

« Plusieurs fois par jour, notre équipe doit faire des réglages machines en fonction des différentes pièces à usiner » poursuit Mr Hammond. « Pendant que nous procédons à ces changements, par exemple pour aligner un étau ou régler une pièce, la machine ne fonctionne pas. Dans une si petite entreprise, le temps perdu est coûteux, nous avons donc commencé à chercher un moyen d’augmenter la productivité, de réduire les délais d’exécution et de diminuer les erreurs humaines. »

Solution

« Comme nous sommes une très petite entreprise qui cherche à réduire ses coûts, nous achetons souvent des machines d’occasion », poursuit M. Hammond. « Lorsque nous avons acheté notre dernier centre d’usinage, il était équipé d’un palpeur Renishaw. Nous avons donc commencé à l’utiliser pour le réglage des pièces pour voir si nous pouvions améliorer la précision et la productivité. »

Le centre d’usinage de Hammond Engineering était équipé d’un palpeur OMP40-2. Ce palpeur 3D, à déclenchement par contact, ultra-compact, avec transmission de signal optique, est principalement utilisé pour le réglage et le contrôle de pièces dans les centres d’usinage. Il permet une réduction des temps de réglage qui peut atteindre 90 % ainsi qu’une diminution des frais de rebuts et bridages.

Résultats

Depuis que Hammond Engineering utilise l’OMP40-2, l’entreprise enregistre des temps de réglage plus rapides. Par exemple, l’alignement d’un étau prenait auparavant généralement environ cinq minutes, contre désormais moins d’une minute grâce à l’OMP40-2. Les avantages s’accumulent au fil du temps : si l’équipe utilise le palpeur pour aligner un étau par jour, l’entreprise économisera 17 heures par an. L’utilisation du palpeur réduit également les risques d’erreur humaine affectant la production, car les angles peuvent être calculés sans intervention humaine.

« Je n’arrive pas à croire qu’il m'ait fallu autant de temps pour me rendre compte de l’importance du palpage dans mon environnement de travail », déclare M. Hammond. « Maintenant que je sais à quel point l’OMP40-2 est convivial et précis, il me serait difficile de m’en passer. »

À l’avenir, Hammond Engineering prévoit d’utiliser l’OMP40-2 pour des mesures en cours de process sur des pièces de série afin de garantir un positionnement et un alignement corrects. L’entreprise prévoit également d’utiliser la détection de bris d’outil pour augmenter la fiabilité du processus d’usinage.