Le codeur hermétique FORTiS™ améliore la précision et les performances des rectifieuses

Après différents tests et évaluations, TGT a sélectionné les codeurs hermétiques FORTiS™ de Renishaw pour sa toute dernière série de rectifieuses. La facilité d'installation et les autres fonctionnalités de pointe du codeur FORTiS permettent à TGT d'optimiser les performances de ses machines.

Contexte

La précision d'usinage d'une machine-outil à CN est affectée par de nombreux facteurs, dont la mécanique de la machine, l'électronique de commande, la rigidité de la machine, la stabilité thermique et la précision géométrique de l'outil de coupe.

Les petits outils de coupe nécessitent une rectification de précision pour garantir des géométries d'outils précises. La rectification d'outil de précision est un procédé de production basé sur l'usinage qui utilise des abrasifs afin d’obtenir la géométrie et les tolérances dimensionnelles requises pour un outil de coupe.

En Inde, la demande en usinage de précision a considérablement augmentée, de sorte que le marché indien des machines-outils est aujourd’hui l'un des plus dynamiques au monde. Pour saisir cette opportunité et répondre à la demande croissante, la société indienne, Tool Grinding Technologies Inc. (TGT), a développé une gamme de rectifieuses d'outils de précision équipées de moteurs linéaires et de codeurs de position absolue hermétiques FORTiS de Renishaw, contribuant à améliorer la précision d'usinage et la stabilité du processus.

M. Ranganatha, directeur de Tool Grinding Technologies Inc.

Défi

La technologie des moteurs linéaires a mûri ces dernières années et a pris une place importante dans les applications industrielles. Les moteurs linéaires modernes ont permis d'améliorer considérablement la dissipation thermique, la poussée et le coût. Les systèmes d'automatisation et les machines à CN, telles que les rectifieuses de précision, utilisent de plus en plus des moteurs linéaires à la place des vis à billes traditionnelles. La précision et l’exactitude d'un servomoteur linéaire sont fortement influencées par la qualité du renvoi de données de position linéaire du codeur. L'erreur de sous-division (l'erreur de mesure dans une période de signal) est une spécification critique pour un contrôle de vitesse fluide, qui, comme les fabricants de rectifieuses d’outils le savent, est importante pour la qualité de l’état de surface. Une faible gigue de positionnement permet d'optimiser le gain de la boucle d'asservissement.

La rectification de profil avec CN utilise de petits mouvements linéaires incrémentaux des axes de la rectifieuse pour produire la trajectoire interpolée ; par conséquent' un contrôle précis du mouvement est essentiel.

L'environnement de travail d'une rectifieuse d'outil est exigeant, il comprend des vibrations dû à l'usinage, ainsi que des contaminants tels que du fluide de coupe et des copeaux . Les vibrations dans la machine peuvent coïncider avec les fréquences de résonance naturelles des codeurs. Par conséquent, la précision de positionnement est améliorée si le codeur a la capacité d'amortir les vibrations de résonance pour empêcher les perturbations d'entrer dans la boucle de contrôle de position. Dans de tels cas, les codeurs avec amortissement de masse, peuvent améliorer considérablement les performances de la machine à CN.

M. Ranganatha, l’un des directeurs de TGT, explique : « Par le passé, les rectifieuses de TGT utilisaient des vis à billes. Pour améliorer davantage la précision et maintenir cette précision à long terme, nous avons décidé d'utiliser des moteurs linéaires dans nos modèles les plus récents. La conception comporte de nombreux aspects techniques. Les questions qui devaient être traitées: comprenaient protection de l’environnement des moteurs linéaires, l'installation du codeur, la résistance aux chocs, la maintenance et les exigences d'entretien. »

Solution

Les moteurs linéaires, des derniers modèles de rectifieuses d’outil de TGT, nécessitent un retour de données de position à partir d'un codeur linéaire hermétique conçu pour les environnements exigeants. Client de longue date de Renishaw, TGT a collaboré avec les ingénieurs de Renishaw pour tester et évaluer le codeur FORTiS.

La conception du codeur hermétique FORTiS se base sur la technologie reconnue du codeur absolu RESOLUTE™ et offre une résistance élevée à l’intrusion de débris solides et liquides. Les codeurs FORTiS sont également équipés d'amortisseurs de masse , spécialement conçus pour fournir non seulement une résistance aux vibrations de 30 g et également garantir l’amortissement des vibrations du codeur, réduisant, considérablement le risque de perturbations de la boucle de commande.

« Nous avons une bonne expérience de l'utilisation des produits Renishaw depuis de nombreuses années, notamment avec le système de palpage LP2 et le codeur absolu RESOLUTE pour les tables rotatives à entraînement direct, et les performances ont été très bonnes » confie M. Ranganatha. « Lorsque Renishaw a recommandé le codeur optique hermétique FORTiS, pour nos nouvelles rectifieuses, le travail d'essai et d'évaluation nécessaire a été effectué sans hésitation » poursuit-il.

En tant que principaux fabricants de rectifieuses à outil en Inde, TGT a été le pionnier avec l'introduction de moteurs linéaires dans des rectifieuses à outil de précision.

Codeurs hermétiques FORTiS™

Codeurs hermétiques FORTiS™

V2 ADVANCED Maxima

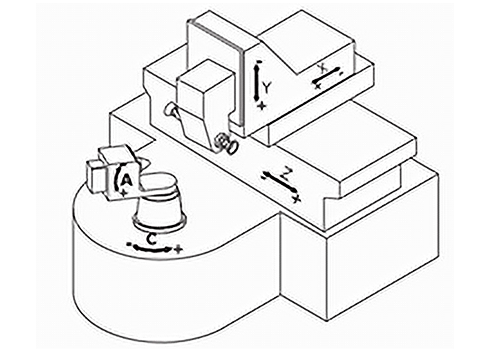

Schéma de la rectifieuse V2 ADVANCED Maxima de TGT

En 2021, TGT a lancé le système V2 ADVANCED Maxima - une rectifieuse d'outil de haute précision à cinq axes comprenant trois axes linéaires (X, Y et Z) et deux axes de rotation (A et C).

Sur cette machine, des moteurs linéaires tubulaires sont utilisés sur l'axe X transversal et l'axe Z longitudinal avec des courses respective de 300 mm et 680 mm. Les deux axes sont équipés du codeur hermétique FORTiS-S™.

L'axe vertical Y est équipé de série d'un système de vis à billes, mais les clients peuvent également choisir un axe linéaire motorisé avec un codeur FORTiS-S. L'axe rotatif A est monté sur l'axe rotatif C et les deux axes contrôlent l'orientation de la pièce à usiner à l'aide de moteurs d'entraînement direct, équipés du codeur rotatif absolu RESOLUTE, afin de réduire le jeu à l’inversion.

Les codeurs RESOLUTE et FORTiS-S disposent de sorties de communications série BISS-C pour une interface directe avec un automate Beckhoff. Pendant le traitement, l'axe A fait tourner la pièce à usiner, qui est serrée sur la broche porte-pièce, tandis que les axes linéaires (X, Y et Z) commandent la position de la meule.

Cette rectifieuse est également équipée du système de palpage de la série LP2 de Renishaw pour la mise en place de la pièce avant la rectification. Au début du développement du produit, TGT a testé différents codeurs absolus hermétiques FORTiS-S avec des résolutions allant de 10 nm à 1 nm. Pour obtenir les meilleures performances de la machine, TGT a sélectionné le codeur FORTiS-S doté d’une résolution de 1 nm.

Microma Auto

Schéma de la rectifieuse Microma Auto de TGT

Schéma de la rectifieuse Microma Auto de TGT

La Microma Auto est une rectifieuse cylindrique utilisée pour la préparation d'ébauches d'outils de coupe tels que des forets, des fraises d'extrémité et des outils profilés, et comprend quatre axes linéaires (X, Y, Z et V).

Avant l'usinage, l'ébauche d'outil est serrée par une pince sur la broche porte-pièce et identifiée par le système de palpage LP2. Pendant le traitement, la pièce tourne à l'intérieur d'un outil de maintien en forme de V (bloc en V), qui est monté sur l'axe V, tout en étant entraîné le long de l'axe X longitudinal, qui est l'axe d'alimentation. Lorsque la pièce entre dans le poste de rectification, elle est introduite entre deux meules (meules de dégrossissage et de finition) qui sont entraînées respectivement sur les axes Y et Z, respectivement, et qui sont perpendiculaires l'une à l'autre. Un avantage de la Microma Auto est que l’ensemble du procédé est effectué en une seule passe.

Une caractéristique cinématique de cette machine est que l'axe de la broche de la pièce (axe X) et l'axe du bloc en V (axe V) sont sur la même guidage linéaire, mais entraînés par des servomoteurs linéaires séparés.

Les glissières d'axe X et d'axe V sont fixées sur des têtes de lecture de codeur FORTiS séparées mais utilisent la même règle absolue du système FORTiS. Les têtes de lecture renvoient la position de l'axe X de la pièce et la position de l'axe V du bloc V, chacune avec une résolution de 10 nm, vers l’automate. Dans ce cas, le codeur FORTiS permet une précision de positionnement de 3 µm sur un axe de 150 mm de course.

L'un des avantages majeurs de l'utilisation du codeur hermétique FORTiS à double tête de lecture est qu'il simplifie l'agencement mécanique de la machine, ce qui économise de l'espace et réduit les coûts. « L'un des avantages du choix du codeur linéaire FORTiS à double tête de lecture est qu'il permet une installation et un entretien plus rapides et plus simples du codeur » déclare M. Ranganatha.

Les codeurs optiques FORTiS disposent d’une conception mécanique innovante sans contact qui élimine des composants tels que les roulements, les ressorts et les chariots de guidage. Cette conception minimise l'usure et réduit considérablement le risque de casse pendant la maintenance et l'entretien, prolongeant ainsi la durée de vie du système.

Les têtes de lecture du codeur FORTiS sont équipées de LED de réglage et d'accessoires d'installation soigneusement conçus, assurant une installation intuitive et réussie du premier coup, beaucoup plus rapide que pour des systèmes plus conventionnels, même dans des emplacements restreints.

Pour une fonctionnalité accrue, les installateurs peuvent connecter l’outil de diagnostic avancé, ADTa-100, via un connecteur USB standard, à un PC équipé du logiciel ADT View de Renishaw. Ceci permet d'obtenir une interface graphique conviviale pour les informations de diagnostic avancées, y compris les paramètres de performance de codeur clés tels que l'intensité du signal sur la longueur de l'axe.

Les techniciens TGT utilisent le matériel ADTa-100 pour connecter le codeur FORTiS à l'interface logicielle ADT View pendant le procédé d'assemblage de la machine. Ce logiciel indique la force du signal en temps réel à différentes positions le long d'un axe de la machine, de sorte que le technicien sait où réaliser des ajustements fins et peut calibrer le codeur FORTiS machine éteinte.

Résultats

Les codeurs FORTiS sont rapides et faciles à installer, ce qui a aidé TGT à économiser en temps de fabrication et d'entretien.

M. Ranganatha explique : « L'installation du codeur hermétiques FORTiS est très simple, ce qui a considérablement amélioré notre productivité. À l'aide de l'outil ADTa-100 et après avoir reçu la formation Renishaw appropriée, nos ingénieurs peuvent effectuer une installation monoaxiale en seulement 15 minutes. La LED nous permet de déterminer rapidement l'état du codeur, améliorant ainsi la précision du diagnostic lorsque la machine est défaillante. »

« L'équipe professionnelle de Renishaw nous parle souvent de notre technologie. Le codeur hermétique FORTiS peut être défini avec de nombreuses options comme la longueur de l'axe, la résolution de position et les protocoles de communication série, ce qui nous donne beaucoup plus de liberté dans la conception de la machine » confie M. Ranganatha.

« Bien que nous utilisions le codeur FORTiS pour la première fois, nous avons une grande confiance dans sa conception. Nos dernières rectifieuses ont été équipées du codeur FORTiS et sont maintenant produites en grande série. Nous sommes très optimistes quant au développement futur des rectifieuses. Ces dernières années, nous avons bénéficié d'un boom dans les industries automobiles et aérospatiales nationales en Inde, où la demande d'outils de coupe est énorme. Nous avons également vu de plus en plus de concurrents entrer sur le marché à mesure que la demande de rectifieuses augmentait. À l'avenir, TGT se concentrera sur l'optimisation des performances de ses machines » conclut M. Ranganatha.

D'outil V2 ADVANCE Maxima de TGT