Comment prospérer en tant que sous-traitant d’usinage en Grande-Bretagne ?

Chez Castle Precision, les responsables ont adopté les nouveautés technologiques dans toutes les disciplines, mais pas par amour de la technique. Il s’agit de technologies appliquées avec une efficacité telle que, dans certains cas, les « opérations à gaspillage » ont été réduites de plus de 80 %. À titre d’exemple, les systèmes de palpage Renishaw sur les tours à CN de Castle, ont réduit les durées de contrôle de 35 minutes environ à moins de 6 minutes.

Intégrer la qualité plutôt que la contrôler afin de l’atteindre

Renishaw collabore avec Castle et suit de près cette entreprise depuis plus de 20 ans. « Je crois fermement au principe selon lequel il vaut mieux intégrer la qualité plutôt que de la contrôler afin de l’obtenir, affirme son président, Marcus Tiefenbrun. Le palpage Renishaw est au cœur même de cette philosophie de production et, dans le cadre de toute notre exploitation sur machines à CN, nous avons maintenu des relations étroites avec Renishaw dont la souplesse et la serviabilité ont toujours été exemplaires. »

En 1984, Castle prend livraison d’un centre d’usinage Mori Seiki à 6 palettes équipé d’un palpage Renishaw sur broche. Même si, à cette époque, le logiciel est limité, le palpage s’avère extrêmement utile pour la prise d’origine de tous les travaux. Dès lors, Castle n’hésite plus à équiper toutes ses nouvelles machines en rétrofit du palpage Renishaw.

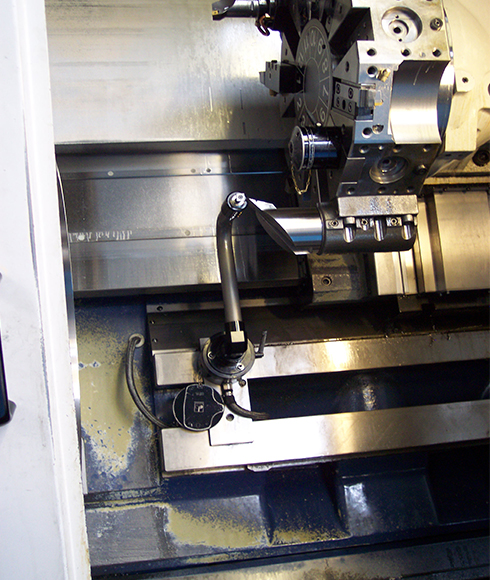

Le palpage sur broche est déjà bien accepté sur les centres d’usinage mais Castle a également démontré son efficacité dans le réglage et le contrôle des tours à CN. Alex Skinner, le Directeur technique qui, avec Marcus Tiefenbrun, avait été à l’origine de cet élan technologique, explique en quoi ce processus illustre la faisabilité de ces gains d’efficacité.

« Auparavant, sur une pièce, il nous fallait 35 minutes pour le contrôle en cours de fabrication. Il fallait améliorer ce temps. La pièce était chargée manuellement et devait rester en place, pour qu’elle fasse partie, du cycle d’usinage. La machine était donc arrêtée et ne produisait rien pendant tout le contrôle en cours de fabrication. Les contrôleurs mesuraient, par exemple, un élément à paroi mince, décidaient si oui ou non, il répondait aux spécifications, approuvaient la pièce ou la rejetaient et ne consignaient même pas les mesures effectuées ! Nous avons remplacé tout cela par un cycle de palpage qui réduit le cycle de contrôle à environ 6 minutes. Les mesures prises sont consignées dans un logiciel de gestion statistique (SPC) et sauvegardées. Nous pouvons immédiatement rappeler les mesures de chaque pièce que nous avons produites au cours des cinq dernières années ! »

Décisions intelligentes grâce aux systèmes de palpage

Mais l’histoire ne s’arrête pas là : « Nous avons décidé d’utiliser le palpage pour prendre des décisions intelligentes, ajoute Alex Skinner. Les mesures prises par le palpeur servent à mettre à jour les correcteurs, ces changements de correcteurs sont téléchargés et enregistrés pour le suivi et la gestion du processus. Nous avons ainsi atteint une réduction significative des interventions humaines, de façon que chaque opérateur travaille maintenant souvent sur deux machines au lieu d’une seule. »

Adaptation des systèmes de commande pour l’intégration du palpage

Dans l’atelier de Castle, toutes les machines doivent être munies de systèmes de palpage. Ces derniers sont si importants que le système de commande de certaines machines doit parfois être remplacé pour pouvoir les recevoir. Les systèmes de palpage ont été adaptés aux machines 4 axes, à tel point que même les supports de montage ont été examinés pour maximiser la précision. Deux nouveaux tours verticaux seront équipés de systèmes de palpage.

Marcus Tiefenbrun n’a aucun doute quant à l’impact des systèmes de palpage sur son activité. « Le plus gros avantage est la réduction… ou plutôt l’élimination totale des problèmes de correcteurs. En ordre d’importance, le deuxième avantage est la déqualification des opérations. Nous avons aussi remarqué que quand nos clients regardent nos procédés de près, ils sont très impressionnés, et repartent rassurés, sachant que le processus est bien maîtrisé.

Il est essentiel de garantir la qualité et un contrôle rigoureux, car notre métier est principalement haut de gamme ; généralement nous n’utilisons pas de pièces bas de gamme. Nous avons appris à nous spécialiser, par exemple dans le domaine des pièces en titane pour divers secteurs industriels, sans même essayer de rivaliser sur des pièces ordinaires pour les pays en développement. »

La clé réside dans du personnel qualifié et une formation adéquate

Pour mettre en œuvre un tel procédé, un aspect crucial consiste à s’appuyer sur du personnel qualifié. Le père de Marcus Tiefenbrun a dirigé l’entreprise avant lui, et croyait en un système d’apprentissage fort. Quand Marcus lui a succédé en 1994, il a fortement investi en machines et systèmes de commande de dernier cri, sans jamais oublier l’importance d’une qualification adéquate nécessaire à leur utilisation, avec parfois pas moins de 20 personnes en formation simultanée en complément d’une formation universitaire de base. L’importance de cette formation est en outre mise en lumière par le rôle central joué par l’équipe du projet, dont tous les membres ont été formés en interne.

« La croissance est limitée par le nombre de personnes qualifiées que l’on peut recruter », nous explique Marcus. Les universités doivent investir dans du matériel dernier cri, et le font parfois. Cette réussite est due au bon fonctionnement du processus entier, c’est-à-dire à l’intégration complète de la liaison entre l’université et nous. »

Intégration de la totalité du système informatique de l’entreprise

Il faut voir le système informatique de Castle pour le croire ! « Système » est vraiment le terme qui convient, car toutes les applications de l’entreprise sont intégrées dans un seul programme. Ce système est accessible en direct depuis n’importe quel autre terminal (que l’on trouve de partout dans l’entreprise) par un système biométrique de reconnaissance en temps réel d’empreintes digitales. Les employés ont accès aux informations dont ils ont besoin directement depuis le système, qui inclut des fonctions de CAO/FAO, de planification de la production, d’enregistrement des temps et de facturation, des rapports d’inspection, des bases de données commerciales, et même des enregistrements personnels ! L’accès à ces informations offre

de nombreux avantages qui contribuent au fonctionnement efficace de l’entreprise.