Výroba zelené energie vyžaduje mikrometrovou přesnost

Větrné elektrárny jsou často předmětem diskuzí, někomu se líbí, někdo nemůže pohled na ně vystát. Není ale sporu o tom, že výroba „obnovitelné“ větrné energie je dnes na vzestupu. Výroba obřích dílů do těchto elektráren, jako jsou například ložiska, představuje nové konstrukční výzvy. Na výbornou se jich zhostila KMT Lidköping ze stejnojmenného města ve středním Švédsku.

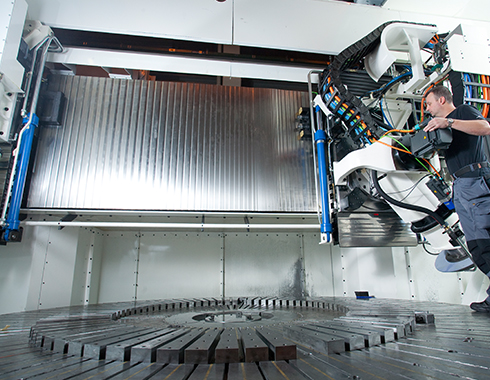

Její nový stroj VTG4000 na tvrdé soustružení (vertikální brousicí a soustružnický stroj) využívá kombinaci optických lineárních a úhlových snímačů Renishaw SiGNUM (prodej ukončen, alternativní náhrada: enkodér VIONiC s pravítkem RTLC20 nebo enkodér RESOLUTE s pravítkem RTLA20), díky nimž dosahuje požadované přesnosti. Na nechráněných osách řezacích hlav používá robustní magnetické snímače Renishaw.

Eive Johansson, šéfdesignér VTG v Lidköpingu, říká: „ Náš největší stroj byl dříve schopen obrábět díly do průměru 600 mm. VTG4000 je schopen pracovat s průměry většími než 4000 mm, což je velikost největších ložisek do větrných elektráren. Jedná se o tvrdé soustružení a broušení, které může být velmi náročné. Zvlášť důležité je přesné polohování, jež má bezprostřední vliv na kvalitu výsledného ložiska. Stroj běžné velikosti, který má na osách kuličkové šrouby, dokáže zachovávat tvar s odchylkou do 3 µm. I přes značný rozdíl v relativní velikosti je stroj VTG4000 testován na dosažení výjimečné odchylky tvaru menší než 1 µm, a to s rozlišením posuvu 0,1 µm.“

A Johansson pokračuje: „Srdcem našeho stroje je lineární kluzné vedení. Kombinace hydrostatických vodicích drah, vzduchového těsnění a lineárních motorů vytváří stabilní, přesný a bezúdržbový systém. Chceme-li dosáhnout dynamické stability, potřebujeme vysoké zesílení a toto zesílení je vázáno na kvalitu stupnic snímačů. Velký rozdíl je také v tom, že úhlové snímače mají stupnici integrovanou přímo na kroužek.“

Se snímači Renishaw SiGNUM se poprvé setkal na veletrhu EMO 2007 v Hannoveru. Následovalo období detailního testování firmou Lidköping. Johansson vzpomíná: „Rozhodnutí pro Renishaw bylo snadné. Porovnávali jsme různé stupnice instalované na našem referenčním kluzném vedení a vybrali jsme tu nejlepší. Bylo pro nás důležité, aby mohly být lineární snímače dodávány v nepřetržité délce minimálně 4,5 m a SiGNUM byl nejjednodušší způsob, jak toho dosáhnout. Snímače Renishaw jsou navíc odolnější vůči nečistotám. Nainstalovali jsme snímače Renishaw na všechna čtyři naše kluzná vedení, a jak jsme očekávali, nebyl s nimi nejmenší problém!“

„Otočný stůl je navržen na stejném principu, s hydrostatickými radiálními a axiálními ložisky, vzduchovým těsněním a pohonem momentovými motory. Provedli jsme stejnou analýzu a vybrali úhlové snímače Renishaw SiGNUM.“

Rozhodnutí pro Renishaw bylo snadné. Porovnávali jsme různé stupnice instalované na našem referenčním kluzném vedení a vybrali jsme tu nejlepší. Bylo pro nás důležité, aby mohly být lineární snímače dodávány v nepřetržité délce minimálně 4,5 m a SiGNUM byl nejjednodušší způsob, jak toho dosáhnout. Snímače Renishaw jsou navíc odolnější vůči nečistotám. Nainstalovali jsme snímače Renishaw na všechna čtyři naše kluzná vedení, a jak jsme očekávali, nebyl s nimi nejmenší problém!

KMT Lidköping (Švédsko)

Instalace snímačů

Všechny snímače Renishaw jsou vybaveny patentovanou vestavěnou nastavovací LED diodou, která urychluje instalaci a nevyžaduje používání složitých externích či samostatných nastavovacích zařízení nebo osciloskopů.

„Jednou z nejlepších vlastností snímačů Renishaw je jejich snadné nastavení,“ uvádí Eive Johansson. „Po instalaci stupnice a přibližném usazení čtecí hlavy je za pomoci nastavovacích diod už velmi snadné zjistit, jak dobře jsou oba prvky vyrovnané, a snímač donastavit.“

Vysoká kvalita zvyšuje bezpečnost

Laik by se mohl domnívat, že je ve větrné elektrárně pouze jediné ložisko, ve skutečnosti v ní ale najdeme hned tři různé typy. Největší jsou v mnoha větrných elektrárnách překvapivě ložiska regulace natočení u základny lopatek, v průměru mohou mít až 4000 mm. Ta jsou také asi nejdůležitější, protože umožňují nastavování natočení lopatek. Toto natočení se musí při provozu přizpůsobovat rychlosti větru, protože jinak by tlak vyvíjený na lopatky mohl způsobit jejich defekt. Proto je tak důležité, aby byla ložiska kvalitní a spolehlivá. Také pokud rychlost větru překročí únosnou hranici, většinou 25 km/h, je nutné elektrárnu zastavit, aby nedošlo k poškození lopatek. Důležitá jsou rovněž ložiska hlavnho hřídele a ložisko natáčení strojovny, díky němuž se elektrárna otáčí za větrem.

Všechny operace na jedno nastavení

Stroj VTG4000 je navržen tak, že díl nemusí být mezi jednotlivými kroky obrábění přesouván. VTG4000 má dvě samostatné hlavy a provádí jak soustružení, tak broušení. Obě hlavy lze nastavit podle potřeby, většinou se používá režim broušení/soustružení nebo broušení/broušení. To znamená, že osa x stroje, jež nese obě hlavy na protilehlých stranách komponenty, musí být 4,5 m dlouhá, aby se oba nástroje (bruska i soustruh) dostaly na vnější stranu dílce.

Konstrukce stroje pro maximální výkon

VTG4000 je velice robustní stroj, některé jeho části váží až 35 tun. Díky tomu je velmi odolný vůči deformacím a teplotním výkyvům, k čemuž napomáhá i důsledně řízená teplota hydrostatického oleje a chladicí kapaliny.

Henrik Jonsson, ředitel závodu Lidköping, ke konstrukci stroje dodává: „Hydrostatické vodicí dráhy, které používáme od 70. let, používáme pro všechny osy v kombinaci s lineárními motory. Tato kombinace je rychlejší, přesnější a je schopna daleko větší akcelerace a decelerace. Když si představíte, že 25tunovou rotační osou pohnete jedním prstem, uvědomíte si, jak dokonale hydrostatický systém funguje!“

Dalším faktorem důležitým pro výrobu tak velkých ložisek je teplota obrobku. Obráběný díl se musí aklimatizovat na podmínky výroby minimálně 48 hodin před tím, než začne být zpracováván ve stroji.

Funkce zvyšující automatizaci stroje

Na osy B brousicích hlav jsou instalovány magnetické snímací systémy Renishaw LM10. Tyto snímače jsou vystaveny drsným podmínkám uprostřed strojního obrábění, ale jakožto bezkontaktní, neoptické snímače s krytím IP68 nejsou ohroženy chladicí kapalinou ani šponami. Systém LM10 umožňuje až 100metrový pojezd a vysoké rychlosti až 25 m/s (4 m/s při rozlišení 1 µm). Je dostupný v provedení s digitálním nebo analogovým výstupem a s širokými možnostmi rozlišení podle požadavků zákazníka.

Kromě toho využívá stroj také dotykovou sondu Renishaw RMP60 s rádiovým přenosem signálu, která umožňuje přesné nastavení dílu v souřadnicovém systému stroje. Poté, co je dílec umístěn na lože stroje VTG4000, do měniče nástrojů je – je stejným způsobem jako nástroj umístěna do vřetene sonda RMP60, pomocí níž je nalezena přesná poloha klíčových bodů. Celý tento proces trvá jen několik sekund. Na základě dat je provedena aktualizace systému souřadnic v cyklu. Jakmile stroj zná přesnou polohu dílce a jeho rozměry, může být zahájeno obrábění.

V případě potřeby lze zautomatizovat i další potenciálně zdlouhavý manuální úkon: výměnu brusných kotoučů lze provádět pomocí měniče nástrojů. Přestože si mnoho aplikací vystačí s univerzálním brusným kotoučem, někdy je nutné použít kotouč se speciálním povrchem, úhlový kotouč nebo kotouč s uživatelským profilem, takzvaný „orovnávaný kotouč“.

Dokonale zvládnutý přechod

Stejně jako větrné elektrárny, na jejichž zrodu se podílí, je i sám VTG4000 úžasný stroj, který nejen svou velikostí naplňuje pozorovatele skutečným úžasem. Vyrábět tak velké stroje jako VTG4000 je jistě obrovská změna oproti tomu, co vyráběl Lidköping dříve, ale s využitím vhodných technologií, jako jsou snímače Renishaw, podnik novou výzvu dokonale zvládl.