Rekonstrukce bloku hydraulického potrubí pro aditivní výrobu

Aditivní výroba je díky své schopnosti vytvářet vnitřní prvky a průchody mimořádně vhodná pro konstrukci a výrobu sběrných potrubí.

Společnost Renishaw spolupracovala se zákazníkem při překonstruování bloku hydraulického potrubí pro aditivní výrobu. Hlavním cílem projektu bylo snížení hmotnosti součásti při zachování její robustnosti. Díky konstrukční volnosti, spojené s aditivní výrobou, byla rovněž zjištěna příležitost pro zvýšení účinnosti průtokových kanálů.

Co je blok hydraulického potrubí?

Blok hydraulického potrubí směruje tok kapaliny v hydraulickém systému, kde spojuje ventily, čerpadla a ovladače. Umožňuje konstruktérovi uspořádat činnost hydraulického okruhu při současném kombinování prvků do kompaktní jednotky.

Tradiční výroba bloku hydraulického potrubí

Blok hydraulického potrubí se tradičně vyrábí z hliníkového nebo nerezového bloku, který je nutno třískově obrobit do patřičných rozměrů. Následným vrtáním se vytvoří průtokové cesty. Vzhledem ke složitému vrtání jsou často zapotřebí speciální nástroje. Pro správné směrování toku celým systémem je třeba průchozí cesty zaslepit.

Způsob výroby vede k náhlým úhlovým napojením průtokových cest, což může způsobit separaci a/nebo stagnaci toku. To přispívá zejména ke ztrátám účinnosti.

Bloky potrubí z hliníkových slitin jsou obecně méně nákladné díky nižším materiálovým nákladům a méně náročnému obrábění. Mohou však být méně odolné vůči opotřebení, takže všechny volně proudící částice zvyšují opotřebení povrchu. Z tohoto důvodu jsou někdy vhodnější bloky potrubí z nerezové oceli. Ovšem vzhledem k vyšší hustotě a tvrdosti, v porovnání s hliníkovými slitinami, mají výrazně vyšší hmotnost a zvýšené výrobní náklady.

Přednosti AM při konstrukci a výrobě bloků hydraulických potrubí

- Optimalizované dráhy průtoku pro vyšší účinnost součásti

- Schopnost plného využití výpočtové dynamiku kapaliny (CFD) napomáhá konstrukčnímu procesu

Snížené požadavky na přípravky - Minimální potřeba odstranitelných podpůrných struktur

- Lze dosáhnout významného snížení hmotnosti

- Nejsou nutné cesty pro vyjímaní bloku

- Díky úplné konstrukční volnosti lze blok potrubí navrhnout s výrazně menším objemem

Přímé výhody pro zákazníka:

- Snížení hmotnosti až o 79%

- Dílec z jednoho kusu - méně možností závady

- Rychlé konstrukční a vývojové iterace

- Kompatibilita se stávající konstrukcí

- Zvýšená účinnost průtoku až o 60%

Překonstruování pro AM - konstrukční rozsah

Aditivní výroba umožňuje větší konstrukční svobodu, takže geometrii součásti lze přizpůsobit pro AM. To vede ke snížení hmotnosti materiálu a zvýšené funkčnosti při stejných rozměrech. Pro přepracování součástí dostala společnost Renishaw od zákazníka určité konstrukční a funkční pokyny, které musela brát v úvahu.

Geometrie

- Definované připojovací otvory

- Vnitřní průměry průtokových cest

- Tloušťky stěn průtokových cest

- Upevňovací body a rozhraní

Funkce

Hlavním požadavkem zákazníka bylo snížení hmotnosti při současném zachování tuhosti a funkčnosti. Konstruktéři společnosti Renishaw také zjistili rozsah přepracování pro AM pro zvýšení účinnosti průtokových cest uvnitř systému.

První konstrukční iterace

Prvním krokem byla dekompozice dílce na základní dráhy proudění, zajišťující funkčnost bloku hydraulického potrubí. Dráhy proudění původního konstrukčního provedení s křížovým vrtáním byly extrahovány CAD softwarem. Byly odstraněny všechny vrtané oblasti, které nejsou pro proudění nutné, takže zůstala pouze základní síť kanálů.

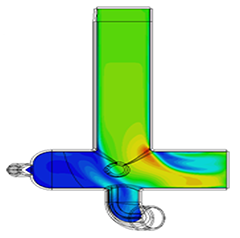

Každý hydraulický okruh potom byl redukován jako příprava pro analýzu výpočtovou dynamikou kapaliny (CFD) pomocí simulace proudění SOLIDWORKS.

Po identifikaci oblastí separace a stagnace toku, získaných CFD analýzou, byly dráhy průtoku optimalizovány.

Na základě specifikací zákazníka byly vygenerovány tloušťky stěn. To lze alternativně provést modelováním námahy na základě tlaků zjištěných CFD analýzou, pomocí analýzy konečných prvků (FEA).

Nakonec byly navrženy trvalé podpůrné struktury a doplněny do geometrie CAD. Tím byla vytvořena samonosná účinná struktura. Podpůrné struktury jsou obecně doplněny ke konečné geometrii v post procesingu konstrukce součásti, kvůli ukotvení objektu na základovou desku a rozptylu tepla. Začlenění podpůrných prvků do konstrukce součásti se však zmenšuje potenciální odpadový materiál, spojený s odstranitelnými podpůrnými strukturami nebo kotvami.

Výsledkem první konstrukční iterace bylo snížení objemu o 52% v porovnání s původním blokem hydraulického potrubí, jakož i zvýšení účinnosti průtoku až o 60%.

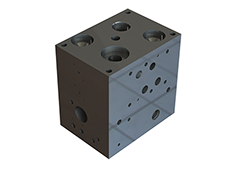

Původní blok hydraulického potrubí Průtokové cesty jsou křížově vrtané a zaslepené pro směrování toku

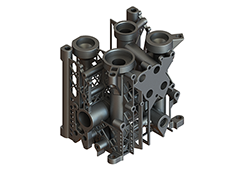

Geometrie první iterace Průtokové cesty byly extrahovány a optimalizovány s použitím tloušťky stěn. Podpůrné struktury udržující průtokové cesty na místě a připojovací body

Extrahovaná část průtokové cesty se zvýrazněním strmých napojení

Příklad CFD analýzy se zvýrazněním oblastí narušeného toku

Část průtokové cesty vygenerovaná po CFD analýze; závažné úhly rohů byly zmenšeny pro optimalizaci toku

Geometrie druhé iterace Cesty pro vyjímaní bloku byly odstraněny a podpůrné struktury byly přepracovány pro vyšší tuhost a pevnost

Druhá konstrukční iterace

První iteraci vytvořenou ve společnosti Renishaw vyhodnotil zákazník, který posoudil novou geometrii v kontextu s její funkcí bloku hydraulického potrubí; původní blok byl navržen pro modulární použití s více jednotkami instalovanými v sérii. Jednotlivé hydraulické bloky je nutno příležitostně vyjmout z linky kvůli servisu; proto jsou zapotřebí šroubové cesty pro vyjmutí bloku.

První iterace pro AM geometrii má funkce, které může konstruktér použít pro extrakci potrubí ručně, bez použití nástrojů; to eliminuje potřebu cest pro extrakci bloku. Odstranění těchto cest pro extrakci bloku z modelu CAD okamžitě rozrušilo složitou síť samonosných struktur, což byla příležitost pro přepracování konstrukce.

Bylo navrženo, že by iterace 1 mohla být předmětem namáhání ohybem, torzní deformace a/nebo drnčení během obrábění vzhledem k nyní sníženému objemu materiál oproti plnému bloku. Díky současnému zvýšení tuhosti byl výsledkem přepracování konečný blok hydraulického potrubí, který měl pouze 21% objemu původního dílu.

Toto významné zmenšení obejmu nyní otevřelo cestu k vytvoření iterace 2 s mnohem vhodnější nerezovou ocelí 316L. Výsledkem bylo snížení čisté hmotnosti o 37%, ačkoli má materiál vyšší hustotu (8 g/cm3 pro nerezovou ocel a < 3 g/cm3 pro hliníkovou slitinu)

Výsledný souhrn

| Konstrukční stav | Materiál | Objem (cm3) | Hmotnost (kg) |

| Původní blok hydraulického potrubí | Hliníková slitina | 9600 | 25,6 |

| 1. konstrukční iterace pro AM 1 | Hliníková slitina | 4650 (-52%) | 12,3 |

| 2. konstrukční iterace pro AM 2 | Nerezová ocel 316L | 2040 (-79%) | 16,3 |

Spolupráce se společností Renishaw

My v Renishaw chápeme, že pro získání co nejlepších možných výsledků z aditivní výroby (AM) je třeba, aby uživatel porozuměl a pochopil, že konstruktér má při AM větší úroveň tvůrčí svobody než při konstrukci pro tradiční výrobu jako je třískové obrábění a lití. Poskytujeme školení a konstrukční podporu i po zakoupení AM systému.

Pro společnosti, které se rozhodly začlenit AM do svého výrobního procesu, působí centra pro řešení aditivní výroby jako vstupní brána do tohoto oboru.

Tato centra společnosti Renishaw představují bezpečné vývojové prostředí, které zákazníkům umožní rozšiřovat znalosti a důvěru k použití technologie AM. Jsou vybavena nejnovějšími AM systémy a technici s nejvyšší úrovní znalostí zprostředkují rychlý přístup k využití technologie při předvídatelných pevných nákladech.

Více informací

Více informací o výhodách našich center řešení AM získáte od vaší místní pobočky společnosti Renishaw.