Jak prosperovat jako subdodavatel ve Velké Británii

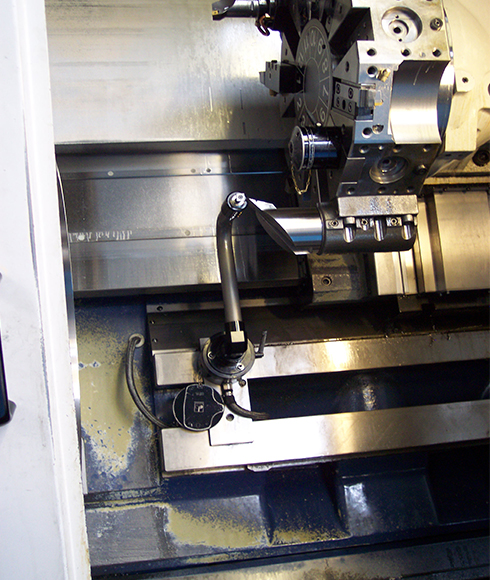

Vedení firmy Castle Precision zavedlo nejmodernější technologie ve všech činnostech, ale ne pro technologii samotnou – technologie se využívají tak efektivně, že v mnoha případech byly neproduktivní operace zredukovány až o 80 %. Například použitím sond Renishaw na CNC soustruzích se kontrolní časy zkrátily z přibližně 35 minut na méně než 6 minut.

Kvalita musí být samozřejmou součástí procesu, nikoliv výsledkem dosaženým soustavnou kontrolou

Společnost Renishaw s firmou Castle úzce spolupracuje a podporuje ji již déle než 20 let. Předseda představenstva Marcus Tiefenbrun k tomu říká: „Věřím v zásadu kvality, která je samozřejmou součástí procesu, ne v kontrolu pro její dosažení. Pro naplnění této filozofie výroby jsou nezbytné sondy Renishaw. Po celou dobu využívání CNC strojů v naší firmě se společností Renishaw úzce spolupracujeme – jejich flexibilita a ochota pomoci byla vždy vynikající.“

V roce 1984 jsme získali šestipaletové obráběcí centrum Mori Seiki vybavené obrobkovými sondami Renishaw. Přestože byly tehdejší možnosti softwaru omezené, prokázala se mimořádná užitečnost sondy při ustavení obrobků a společnost Castle od této chvíle začala bez jakýchkoli pochybností sondami Renishaw standardně vybavovat každý nový stroj.

Obrobkové sondy se s úspěchem používají v obráběcích centrech, avšak firma Castle také ukázala, jak efektivně je lze používat na CNC soustruzích pro účely ustavování a kontrolní měření. Technický ředitel Alex Skinner, který spolu s Marcusem Tiefenbrunem dodal zavádění technologií základní inspiraci, vysvětluje, proč zejména tento proces ukazuje cestu ke zvýšení efektivnosti.

„Kdysi jsme při měření jedné součásti při mezioperační kontrole strávili 35 minut – to se muselo zlepšit. Díl se měříval ručně mimo stroj. A protože měření bylo součástí obráběcího cyklu, stroj po celou dobu mezioperační kontroly stál a nevyráběl díly. Kontroloři změřili určitý parametr tenké stěny, rozhodli, zda součást požadavky splňuje či ne, a pak dílec vyhodnotili jako vyhovující či nevyhovující, aniž by provedená měření vůbec zaznamenali! Celý tento cyklus nyní provádí sonda a kontrolní operace se tak zkrátila na zhruba 6 minut. Provedená měření jsou automaticky zaznamenána a uchována v protokolu SPC. Můžeme tak okamžitě zjistit naměřené rozměry každého dílce, který jsme vyrobili za posledních 5 let!“

Inteligentní rozhodování s využitím snímacích systémů

Tím však náš příběh nekončí. Alex Skinner dodává: „Rozhodli jsme se využívat sondy pro inteligentní rozhodování. Hodnoty naměřené sondou se používají pro aktualizaci tabulky korekcí. Změny těchto nepřesností se zaznamenávají a využívají ke sledování a řízení procesu. Díky tomu se nám podařilo významně snížit počet zásahů obsluhy, takže nyní je jeden pracovník schopen obsluhovat dva stroje namísto jednoho.“

Výměna řídicích systémů k integrací snímání

Všechny stroje v dílně společnosti Castle musí mít snímací systémy; ve skutečnosti je to tak důležité, že u některých strojů muselo dojít k výměně řídicího systému, aby byl stroj přizpůsoben na snímání. Snímací systémy byly upraveny na čtyřosé stroje, dokonce pokud jde o podrobné vyzkoušení montážních držáků za účelem maximalizace přesnosti. Nové vertikální obráběcí soustruhy budou opatřeny snímacími systémy.

Marcus Tiefenbrun nepochybuje o pozitivním vlivu snímacích systémů na svůj podnik. „Největším přínosem je snížení… ne, bylo by vhodnější říci naprosté vyloučení všech problémů s nepřesnostmi. Druhým největším přínosem je snížení odborné náročnosti práce. Také jsme zjistili, že když se naši zákazníci zblízka podívají na technologii, kterou používáme, udělá to na ně velký dojem a odcházejí s přesvědčením, že máme proces pod kontrolou.

Kvalita a přísná kontrola jsou stěžejní, protože naše činnost je většinou prvotřídní; obvykle nepracujeme s lacinými díly. Naučili jsme se specializovat, např. na titanové díly pro celou řadu odvětví, a nepokoušíme se ani konkurovat obyčejným dílům z rozvojových zemí.“

Základem jsou zkušený personál a školení

Jedním nepostradatelným prvkem pro spuštění projektu, jako je tento, je mít zkušené zaměstnance, kteří se o něj postarají. Otec Marcuse Tiefenbruna vedl společnost ještě před ním a věřil v silný program odborné přípravy učňů. Když Marcus firmu v roce 1994 převzal, výrazně investoval do nejnovějších strojních zařízení a řídicích systémů, ale nikdy nezapomněl na důležitost zkušených lidí pro jejich obsluhu, až s 20 lidmi současně na školení doplňovaných jejich základními znalostmi ze školy. Důležitost tohoto je dále zdůrazněna ústřední rolí, kterou hraje projektoví zaměstnanci, kteří všichni prošli interním školením.

Marcus vysvětluje: „Expanze se omezena tím, kolik zkušených lidí je možné najmout.“ Školy musí investovat do nejmodernějšího zařízení – a v některých případech se to také děje. Úspěch je zajištěn tím, když celý proces dobře spolupracuje, tj. jde o plně integrovanou spolupráci mezi námi a vysokou školou.“

Integrace celého počítačového systému společnosti

Počítačový systém společnosti Castle musíte vidět, abyste uvěřili! „Systém“ je správné slovo, které je třeba použít, protože každá aplikace společnosti je integrována do jednoho programu. Tento systém lze používat naživo z jakéhokoli jiného terminálu (jichž je ve společnosti rozmístěno mnoho ), a to na základě biometrického systému rozpoznávání otisků prstů. Zaměstnanci mají přístup k informacím, které vyžadují ze systému, kam patří funkce CAD/CAM, plánování výroby, časové záznamy, kontrolní zprávy, fakturace, prodejní databáze, záznamy o zaměstnancích! Tento přístup k informacím přináší

mnoho výhod, které přispívají k efektivnímu chodu organizace.